課題解決・導入事例

医療用検査試薬 箱詰め・包装ライン

- 対象ワーク

- 医療用検査試薬

- 対象ワークサイズ

- W46×L50×T1.4 W46×L50×T1.7

- 箱サイズ

- W96mm×L54mm×H25mm

- 箱種類

- ラップラウンド

- 生産能力

- 常用 6箱/分

- 納入業界

- 医療

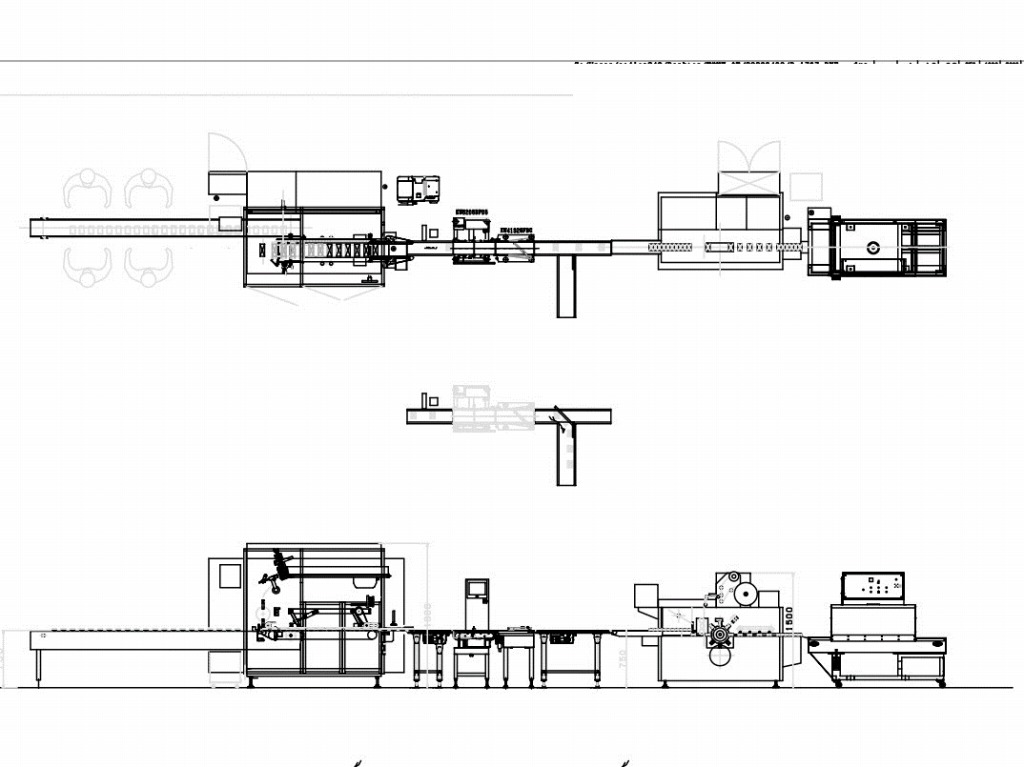

全体ライン工程

- ワーク投入

- 集積・搬送

- 集積枚数検査

- 箱投入

- 入箱検査

- 添付文書差込

- 差込検査

- 箱閉め

- 箱閉め確認

- ラベル貼り

- ラベル有無&ラベル情報確認

※青枠は当社導入範囲

お客様の課題

医療用検査試薬を製造されているお客様より、箱詰め・包装ラインの自動化に関するご相談を頂戴しました。ラインの導入に当たり、お客様は以下の課題をお持ちでした。

1)これまで人手にて生産を行っていたが、自動化により生産性を向上させる。ただし、予算は限られており、最大限初期コストを低減し自動化を実現する。

2)一貫ラインの自動化ではあるが、有効スペースが限られている。特に、ラップラウンド式のケースを使用しているが、汎用のラップラウンドケーサーでは有効スペース内に収まらない懸念がある。有効スペース内で、もちろん箱詰めを含めて自動化し、スペース生産性を向上する。

3)医療・医薬関連品であり、各工程での検査を徹底し、不良品発生及び流通を防ぐ。

4)搬送ガイド等の補助器具の位置ずれや破損が発生した際、メーカーに依頼せずとも現場作業者が簡単に復元できるようにする。稼働率を向上するとともに、作業者全員が同様の設定を行うことで、不良発生を回避する。

ワーク投入・集積~搬送・包装まで対応できる汎用機はなく、レイアウト設計・構造設計含めた新規開発が必要なラインでしたが、一貫ラインと特注自動機の設計・開発に強みを持ち、上記の課題を解決できる提案を行った当社を選定頂きました。

<動画で当事例の導入ラインを確認できます!>

提案・導入内容

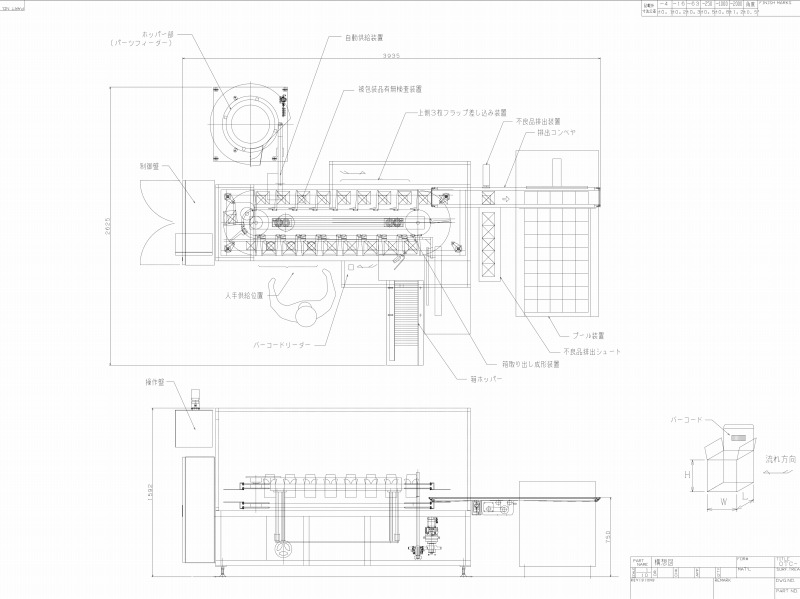

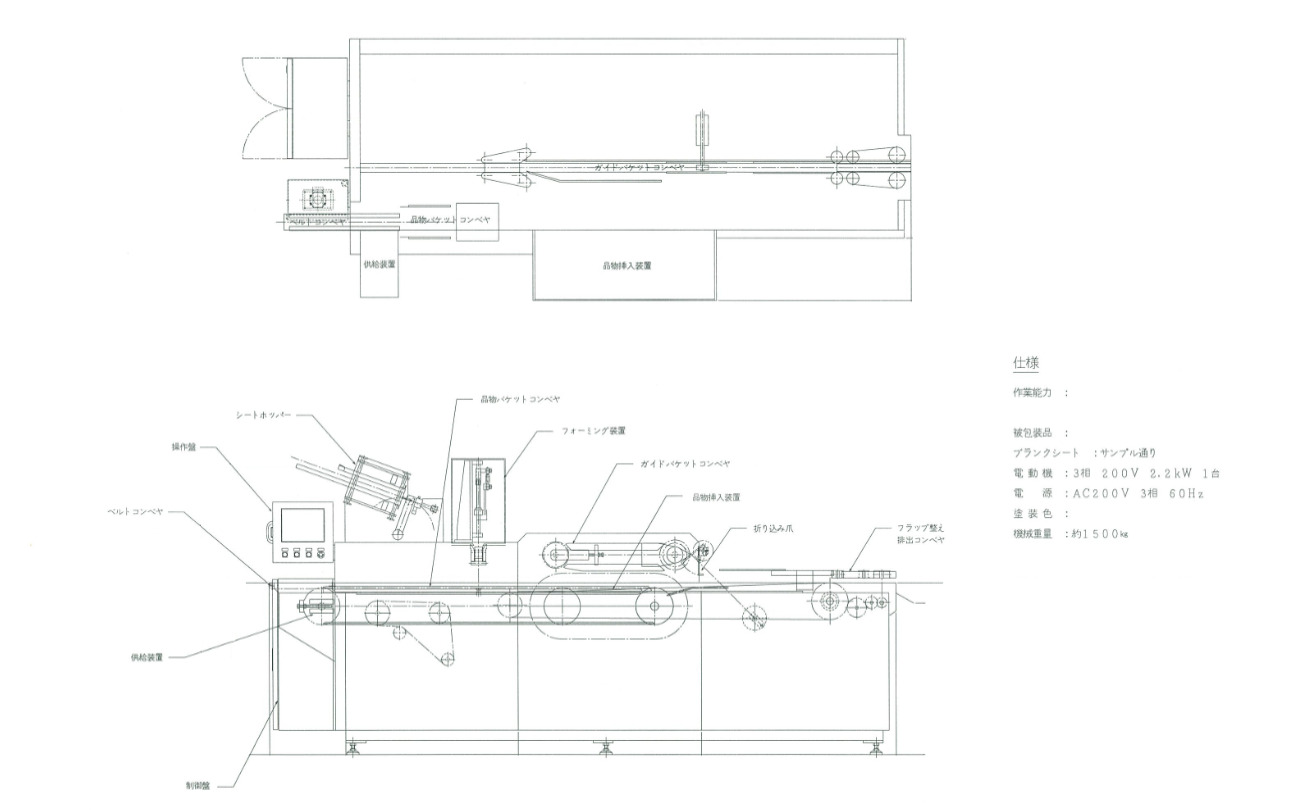

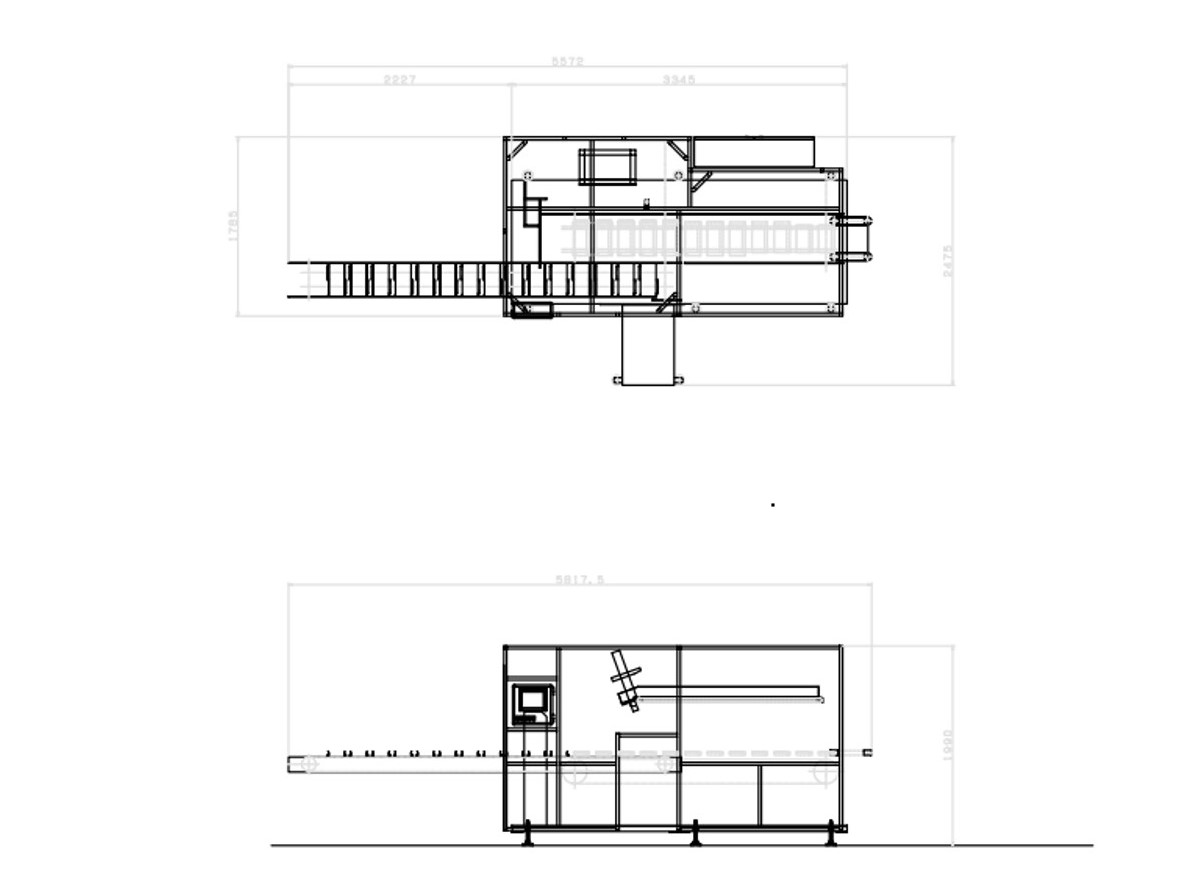

当箱詰め・包装ラインは、 ①ワーク投入→②集積・搬送→③集積枚数検査→④箱投入→⑤入箱検査→⑥添付文書差込→⑦差込検査→⑧箱閉め→⑨箱閉め確認→⑩ラベル貼り→⑪ラベル有無&ラベル情報確認 の構成となっています。

また箱形状はラップラウンド式であり、ホットメルト塗布が必要となっていますので、ホットメルト塗布検査も行っています。

1)の課題についてですが、人手が介入するのはワークセット及び、空バケットの回収工程のみとし、他工程の自動化を実現しています。 人手が介入する工程についても、最大限生産性を向上できる仕様にしています。 ワークセットに関しては作業者がワークセットの工程に張り付く必要がないように、100枚/ケースのバケットを用意しマガジンをセットする仕様としています。マガジンは12セット並列に設置できるようにし、マガジンから製品を取り出し規定枚数を集積する仕様です。 ワークセットに使用したマガジンに関しては、ワークの取り出しが完了次第回収する必要がありますが、ワーク搬送工程とは別に空箱回収ラインを設置し、マガジンを自動集積しコンテナに投入することで回収作業を簡易化、効率化しています。 コストに関しては、一貫ラインの自動化に加え新規開発品も多く含まれていましたが、①機器内部の設計も見直し部品点数を少なくする、②使用する部品をお客様のご承諾の上変更する、という対応でコストダウンを実現しました。

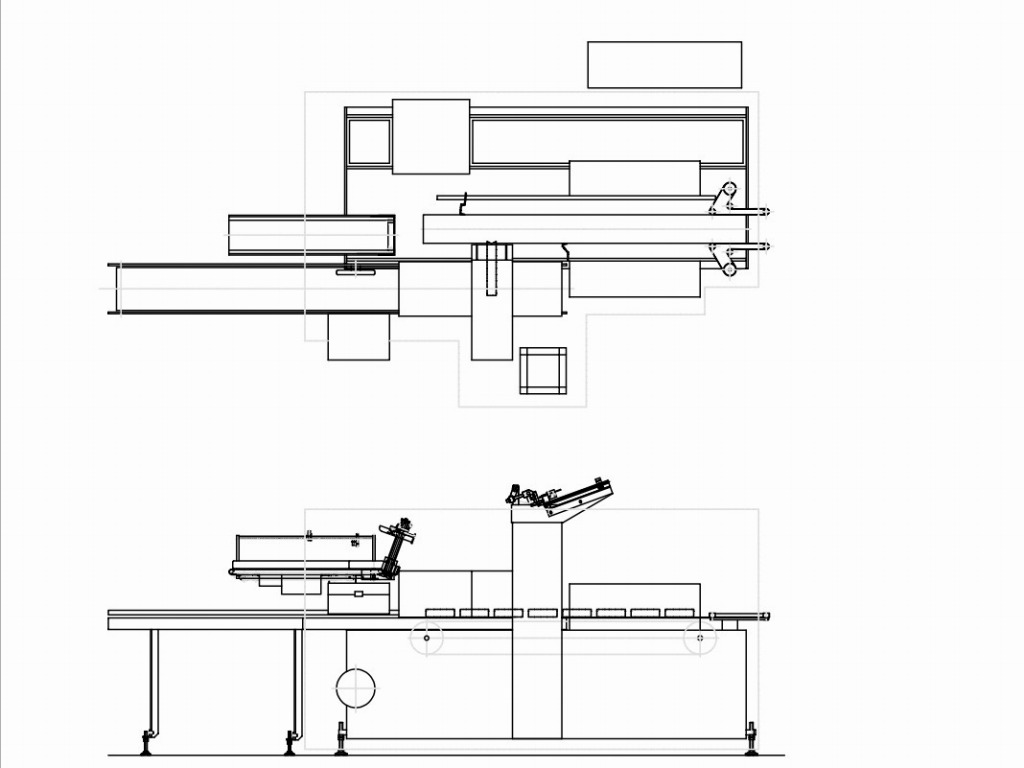

2)の課題について、有効スペースが限られており、全体レイアウトの設計最適化が必要でしたが、難点はラップラウンドケーサーでした。他社メーカーや従来機だと幅方向に場所を取り、前段・後段のレイアウトをいくら最適化しても有効スペースに収まりませんでしたが、機幅600mm程度のラップラウンドケーサーを新規開発し納入しました。 また、箱詰め後の搬送工程についても、ロボシリンダーを活用して搬送するなどし省スペース化し、有効スペース内での自動化を実現しました。

3)の課題についてですが、お客様ご要望に基づくRFIDによるワーク情報の管理だけでなく、集積枚数検査、箱入り数検査、蓋閉め確認、ホットメルト塗布確認、各種印字検査など、当社からの提案も含めて「不良品発生・流通を防ぐ」という課題に対応しています。

最後に4)の課題についてですが、お客様先にて稼働している他ラインの機器について、搬送ガイド等の補助器具に関する位置ずれが起こった際に、作業者が最適な調整ができず不良発生及び生産性の低下を招いていたため、発生した課題でした。

今回の事例では、搬送ガイドをはじめとして、調整が考えられる補助ユニットに対し調整用の治具を製作し、納入しています。治具を差し込みガイド等を調整することで、作業者全員が同様の調整を行うことが可能となり、調整ミスに伴う品質不良の低下も回避できます。

導入効果

特注自動機含む各機器の設計~全体レイアウト設計まで、そしてメカ部分だけでなく全体レイアウトの制御まで、当社にて一貫対応させて頂きました事例です。限られた有効スペースの中で最大限コストを抑えて自動化するという、難易度の高い案件でしたが、お客様ご要望にすべてお応えしさらに安定稼働を実現しています。

ケーサー・カートナー 課題解決.comを運営する日本自働精機は、当事例のように、箱詰め・包装ラインの構想設計から特注自動機の設計開発まで一貫して対応可能であり、多様な包装ラインの自動化に対応します。困難な課題をお持ちの皆様、お気軽に当社にご相談ください。