課題解決・導入事例

点眼薬 1本~10本兼用箱詰め・包装ライン

- 対象ワーク

- 点眼薬

- 対象ワークサイズ

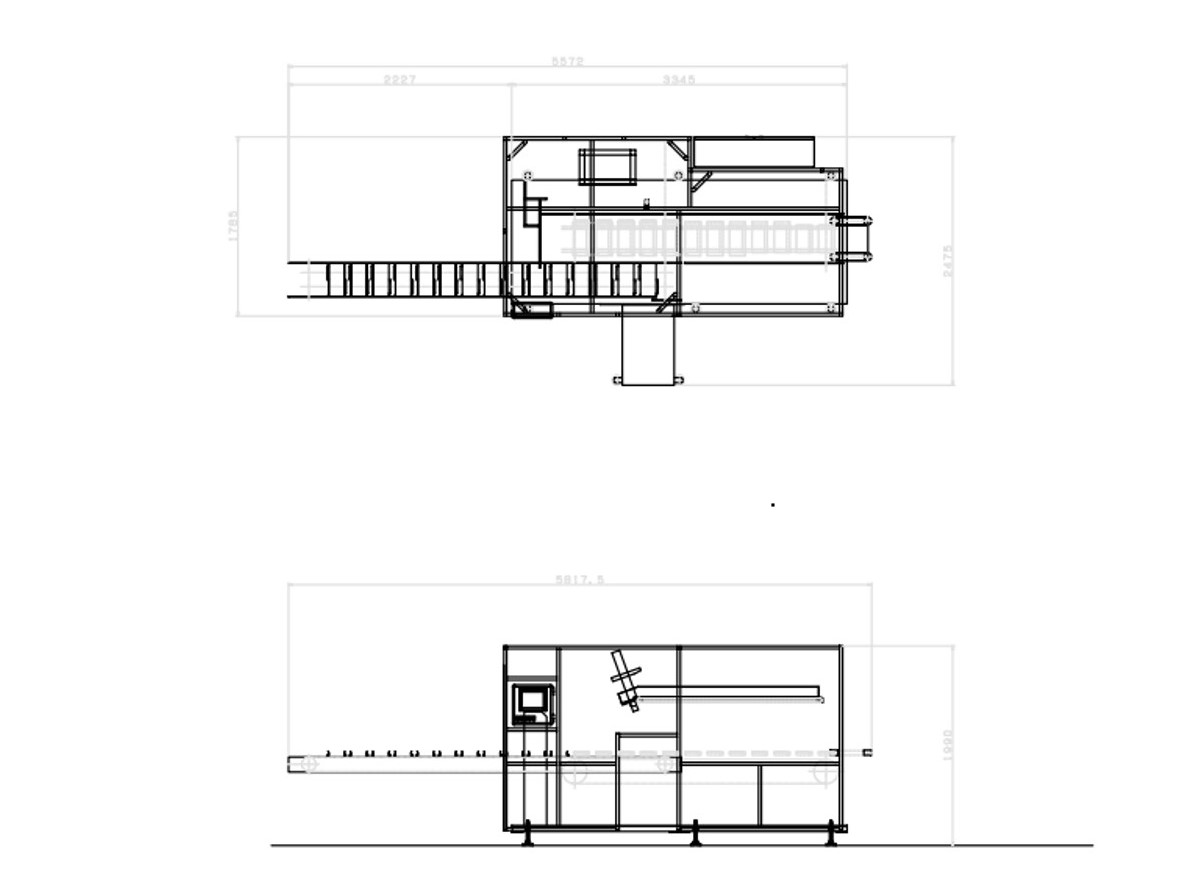

- 1本入り:W30×H30×D70 5本入り:W100×H35×L65 10本入り:W100×H54×D59

- 箱サイズ

- 1本入り:W30×H30×D70 5本入り:W100×H35×L65 10本入り:W100×H54×D59

- 箱種類

- 1本入り:天面:4枚フラップ糊付け封函 底面:4枚フラップ糊付け封函 5本入り:天面:4枚フラップ差し込み糊付け封函 底面:4枚フラップ糊付け封函 10本入り:天面:3枚フラップ外側糊付け封函 底面:4枚フラップ糊付け封函

- 生産能力

- 1本入り:常用300箱/分 5本入り:常用60箱/分 10本入り:常用30箱/分

- 納入業界

- 医薬・医療

全体ライン工程

- 製品供給

- 包装品集積

- 携帯袋投入

- 添付文書投入

- 小箱包装

- 内容物抜け検査

- UVIJPorレーザーマーカー

- 小箱集積

- キャラメル包装

- ラベル張り

- 段ボール製函・箱詰め

- 段ボール封緘

- ダンボール印字

- パレタイジング

※青枠は当社導入範囲

お客様の課題

点眼薬を製造しているお客様より、自動包装・箱詰めラインのご要望を頂戴しました。お客様には以下の課題がありました。

1)1本詰め、5本詰め、10本詰めを1ラインにて兼用することで、導入コストを抑えて投資対効果を最大化する

2)製品投入から包装、箱詰め、パレタイジングまで一貫して対応できるメーカーに委託し、外注管理工数を低減する

3)新設ラインの導入となるが工場の増築は不可であり、限られた有効スペース内に収めることでスペース生産性を向上させる

4)供給からパレタイジングまでを3仕様兼用ラインとするが、段取り替えを最大限自動化し、生産性を向上させる

当事例のお客様について、これまで包装・自動化については他社メーカー様にお声かけされていましたが、該当メーカー様は2ラインでの提案となっており有効スペース内にも収まらないとのことで、お客様のご要望に合致した提案を行った当社を選定頂きました。

提案・導入内容

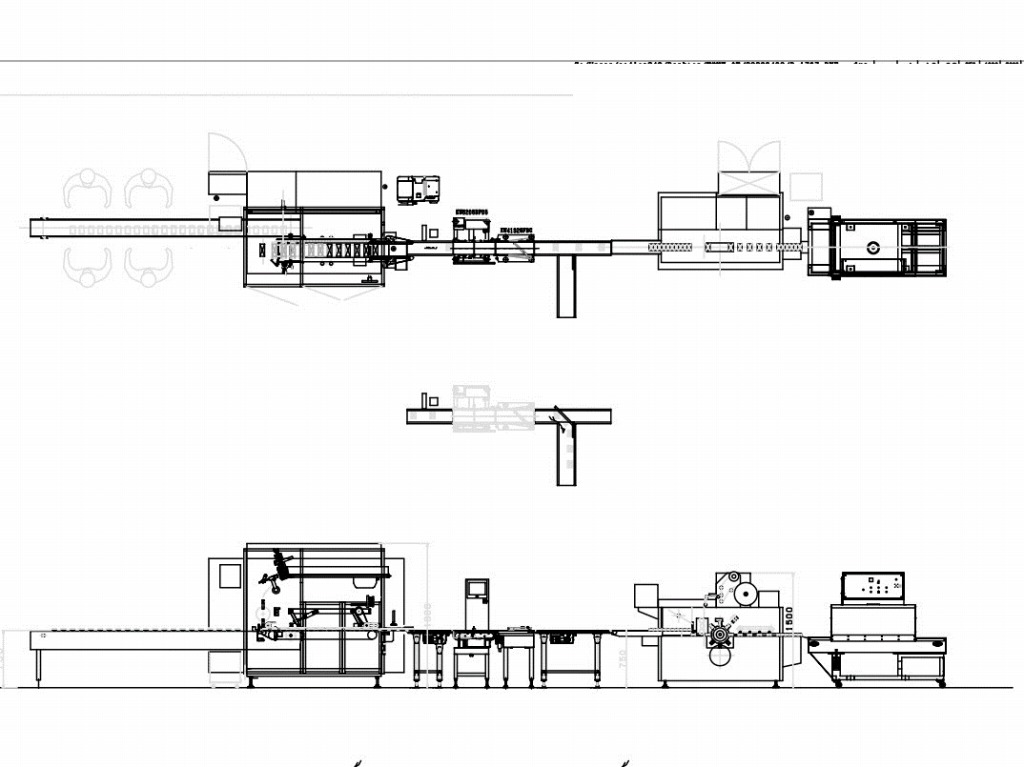

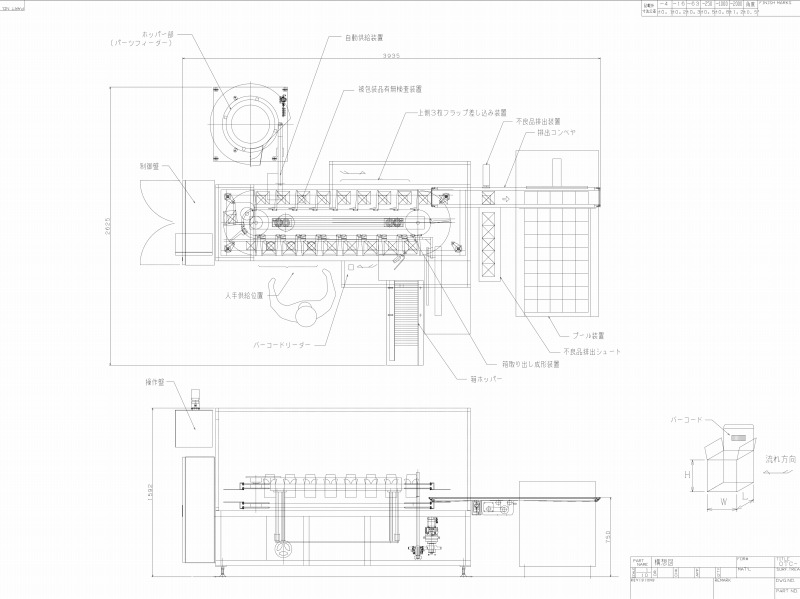

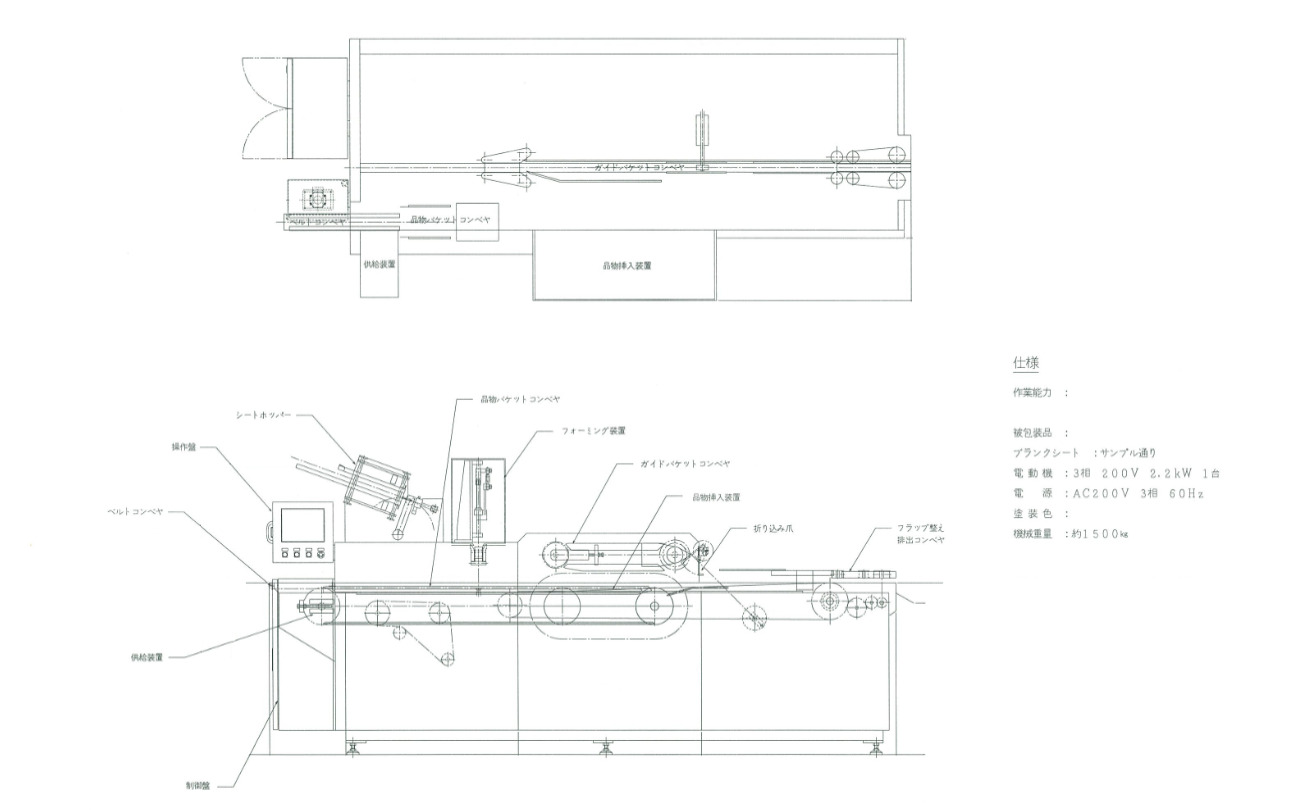

当箱詰め・包装ラインは以下の構成となっています。 ①製品供給→②包装品集積→③携帯袋投入→④添付文書投入→⑤小箱包装→⑥内容物抜け検査→⑦UVIJP or レーザーマーカ→⑧アキューム→⑨小箱集積→⑩キャラメル包装→⑪ラベル張り→⑪段ボール製函・箱詰め→⑫段ボール封函→⑬段ボール印字→⑭パレタイジングの構成となっております。

1)の課題について、包装・印字・箱詰め仕様が異なることに対応する必要があります。

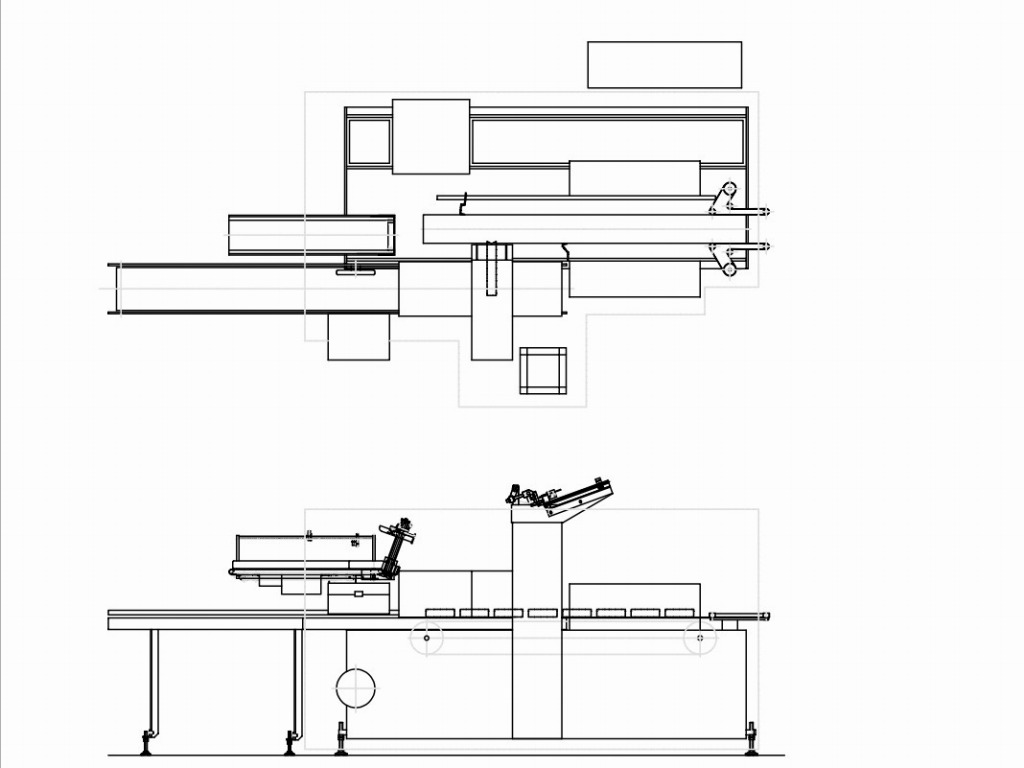

<小箱包装への搬送・整列・集積について> 製品投入後、1本については整列後に小箱包装工程に搬送されますが、5本・10本についてはピックアップロボットにて集積できるように搬送・整列箇所にて切り替えられる仕様にしています。搬送バケットについては、搬送ガイドのみ自動で切り替わることで兼用仕様としています。携帯袋・添付文書については、お客様ご要望により、人手にてマガジンにセッティングし、投入する仕様となっています。

<小箱包装・小箱印字について>

小箱包装については、製品・他内容物の挿入仕様が自動で切り替わるため、兼用仕様が可能となっています。箱投入に関しては、1個用と5個・10個用の2つのマガジンを用意し搬送も分けています。箱投入ユニットが動く仕様としており、一台のカートナーで兼用可能としています。 小箱印字に関して、1本についてはUVIJP+レーザマーカにて印字、5本・10本についてはレーザマーカにてGS1の印字が必要となりますが、印字箇所のみ2ラインにて構成し、レール移動にて、対象ワークごとに切り替えられる仕様としています。印字・印字検査後にアキュームコンベアを設けていますが、アキューム仕様に関しても自動で変更できるようにしており、兼用可能なライン構成としています。

<箱集積・キャラメル包装について> 小箱包装・印字後、1本・5本については集積しキャラメル包装ラインへと搬送されますが、10本については後工程に直接搬送されるように自動切り替え可能な仕様としています。

<段ボールケーシング・段ボール印字・パレタイジングについて>

ケーサーや段ボール印字、パレタイザーについては全て自動切換えによる兼用仕様としています。

2)の課題についてですが、1)のライン構成を当社が窓口となり一部他社装置を用いながら構築することで、お客様の管理工数を低減しています。装置レイアウト構成の検討、生産~納品管理、バリデーション管理についても当社にて行っています。

3)の課題についてですが、上記のラインを工場の増築なしで納められるように構築しています。段ボール印字と印字検査・テープ張り検査については、ラインを伸ばすことができなかったため、段ボールを搬送せずに回転させることで同一箇所で完結できる仕様としています。 また、パレタイザーについては、既存にて稼働しているパレタイザーメーカー様の装置を導入することを希望されていましたが、有効スペースに収まらないため、当社にて設計・開発したパレタイザーを導入させて頂き、有効スペース内に収めることが可能となりました。パレットについては2パレの設置仕様とし、パレタイジング済みのパレットはAGVにて取り出せるように構成しています。

4)の課題ですが、全工程を一台のメイン制御盤にて管理しており、搬送ガイドや各装置の包装・箱詰め・印字仕様を自動変更できる仕様としています。1本と5本・10本の小箱包装後の印字工程については、人手による段取り替えとなっていますが、レール移動により設置する仕様とし、最大限段取り替え時間を短縮できるように考慮しています。

また、お客様より作業者によるワークセットがなくても30分以上稼働が可能なように装置設計・レイアウト構築を行いたいというご要望や、イレギュラーによるエラー時に、各工程でバッファを設けられる仕様にしたいというご要望がございましたが、すべてのご要望を盛り込んだライン構成としています。

導入効果

既存機の導入を行っていた他社メーカー様では、2ラインかつ工場の増築が必要な提案となり、お客様ご要望にお応えできませんでしたが、当社の強み・ノウハウを用いた提案によりお客様ご要望に合致する装置導入を行うことができ、投資対効果の最大化を実現しました。

ケーサー・カートナー 課題解決.comを運営する日本自働精機は、当事例のように困難な課題を解決できる包装・梱包ラインの一貫対応が可能です。長年解決ができなかった無理難題をお持ちの皆様、お気軽に当社にご相談ください。