課題解決・導入事例

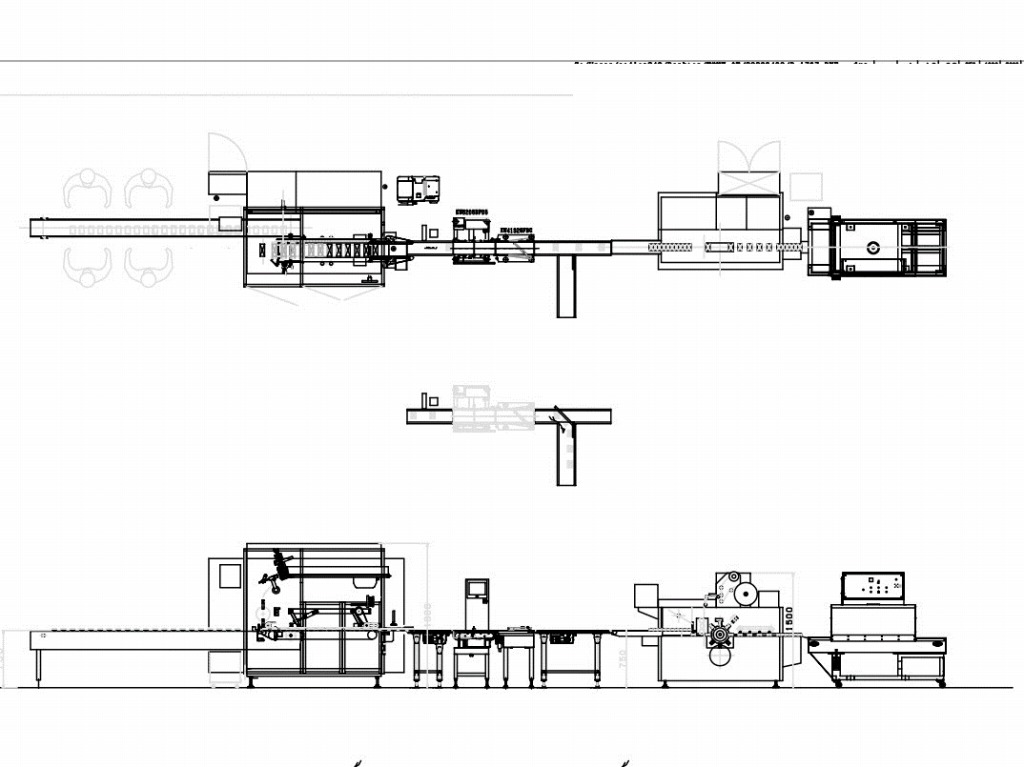

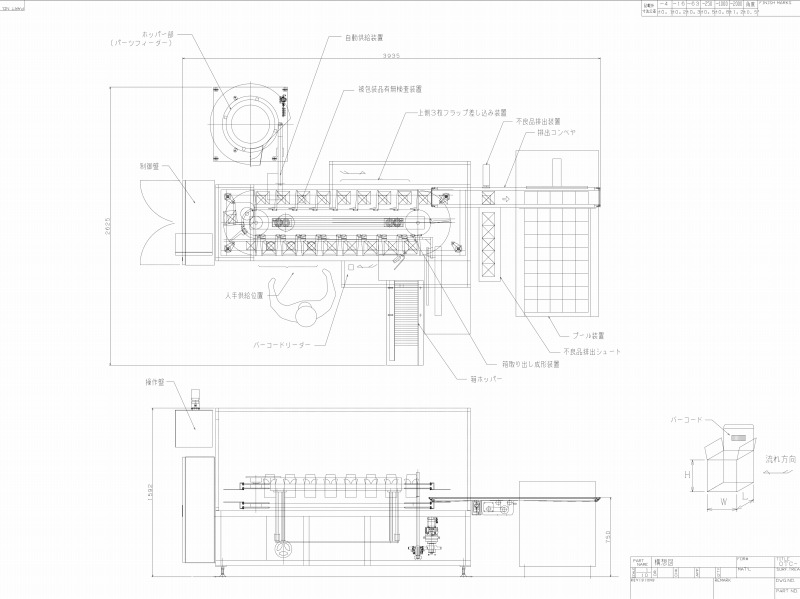

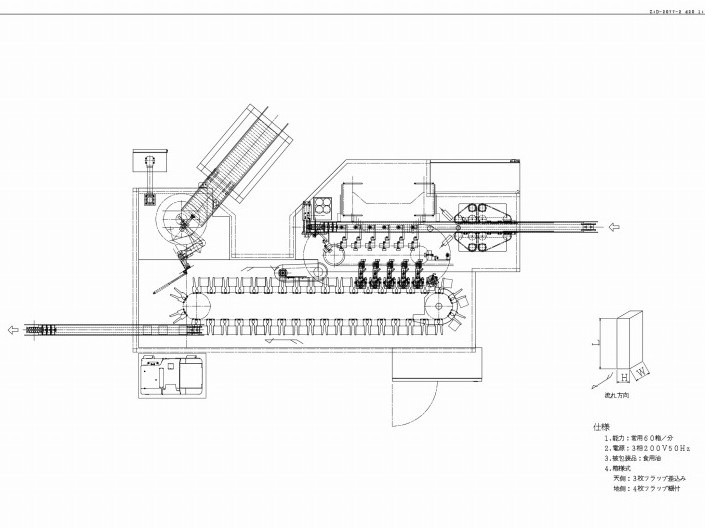

液状食品(ペットボトル)個包装ライン

- 対象ワーク

- 液状食品(ペットボトル) ※ガラス兼用

- 対象ワークサイズ

- ①φ40×H120 ②φ42×H140 ③φ56×H139 ④φ65×H190 ⑤φ59×H122

- 箱サイズ

- ①W43×H43×L122.5 ②W44×H44×L142 ③W58×H58×L141 ④W67×H67×L192 ⑤W61×H61×L124

- 箱種類

- 天面:3枚フラップ差込み 底面:4枚フラップ糊付け

- 生産能力

- 常用60箱/分

- 納入業界

- 食品

全体ライン工程

- 製品搬送

- 製品供給

- 製品バッファ

- シール有無検査

- 自働挿入装置

- 不良品排出装置

- 箱搬送

- 箱起こし装置

- 底面4フラップ糊付・組立

- 糊温度検査

- 製品挿入

- 天面3フラップ差込

- 受け渡し装置

※青枠は当社導入範囲

お客様の課題

液状食品を製造しているお客様より、製品 個包装ラインの自動化に関するご相談を頂戴しました。従来は手作業と他社製の自動機が混在しているラインで生産をしていましたが、各工程で頻繁に不良が発生。そのため歩留まり、稼働率が低い事への改善として自動化ラインの導入検討をしている中で、お客様には以下の課題がありました。

1)箱への自動投入装置の設置場所は有効レイアウトが狭いのに加えて、天井もFL+2,300mmと低く、レイアウトに収まるロボットを使用した場合は60箱/分のタクトタイムに満たせない事が判明。そのため有効レイアウトに収める且つタクトタイムを満たせる自動機を導入したい。

2)製品にはペットボトル以外にガラス容器のワークもあり、箱への挿入時に箱の下部にあるコンベアと当たり、ワーク破損が発生していた。該当箇所は人の通るスペースの確保も難しく、一度トラブルが発生すると復旧に時間がかかっていた。そのため挿入工程での不良を減らし稼働率を向上させる。

3)箱組立時の位置ずれによる組立不良及び製品挿入時に箱の側面と製品が干渉し製品が浮く事で発生する封緘不良を無くし、生産性を向上させる。

これらの課題を複数の自動機メーカーにご相談されていましたが、すべての課題を確実に解決できるように提案をした当社を選定頂きました。

↓当事例を動画で確認頂けます↓

提案・導入内容

当個包装ラインは以下の構成となっています。 ①製品搬送→②製品供給→③製品バッファ→④シール有無検査→⑤自動挿入装置→⑥不良品排出装置→⑦箱搬送→⑧箱起こし装置→⑨底面4フラップ糊付・組立→⑩糊温度検査→⑪製品挿入→⑫天面3フラップ差込→⑬受け渡し搬送の構成になっております。

1)の課題について、搬送+製品投入を一連の設備にしたオーバーヘッド方式の循環搬送システムを提案・採用して頂き、有効レイアウトに収める事を実現しました。天井との高さ干渉に関しては、搬送レールの高さを低くし、製品を掴むハンドを昇降式にする事で高さ制限の課題を解決。また、製品であるボトルの持上げをする際に、ボトル径が細すぎるため吸着ハンドでは掴めない問題も発生しましたが、エア式収縮ハンドで製品固定を可能にしました。エア量の調節で径が違う製品も同ハンドで持上げることができ、お客様の要求を満たす仕様となりました。

2)の課題について、箱組立工程から箱のみの搬送をしているコンベアに対して、上部からペットボトル若しくはガラス容器の製品を挿入する工程にて製品破損が発生。原因としては該当箇所のローラー材質がポリアセタールだったため、挿入時の衝撃に製品が耐え切れずに破損に繋がっておりました。そのため、ローラーをゴムローラーに材質変更し、挿入時の衝撃を吸収する事で破損の防止を実現しました。破損防止対策によりトラブルが減り、ライン停止時間を無くす事で稼働率98%以上を達成しています。

3)の課題について、底面のフラップ組立、天面の差込箇所の搬送コンベアに補正ガイドを取付て位置決めを実施。また差込箇所上部にプッシャーを設置し、浮いた製品を正規の位置に戻すことで不良発生を最大限低減させる箱詰めを実現しています。 また、製品挿入箇所の上流側でトラブルがあった際のバックアップとして挿入箇所の直前にバッファを設置。 不具合発生時にも一定時間は次工程へ製品を供給できる運用としています。

導入効果

個包装自動化ラインの導入案件でしたが、導入前にお客様がお持ちだった課題をすべて解決し生産性向上を実現しました。また、お客様がお気づきではなかった改善箇所も、多数の実績をベースにして提案・解決をする事で大きく評価頂き、大変満足頂いた事例となります。

ケーサー・カートナー 課題解決.comを運営する日本自働精機は、当事例のように、食品・飲料向けの個包装ラインの導入事例を数多く持ちます。特注自動機や特注カートナーの設計開発に強みをもち、包装から箱詰めまで一貫して対応させて頂きます。困難な課題をお持ちの皆様、お気軽に当社にご相談ください。

当事例のピックアップ機器

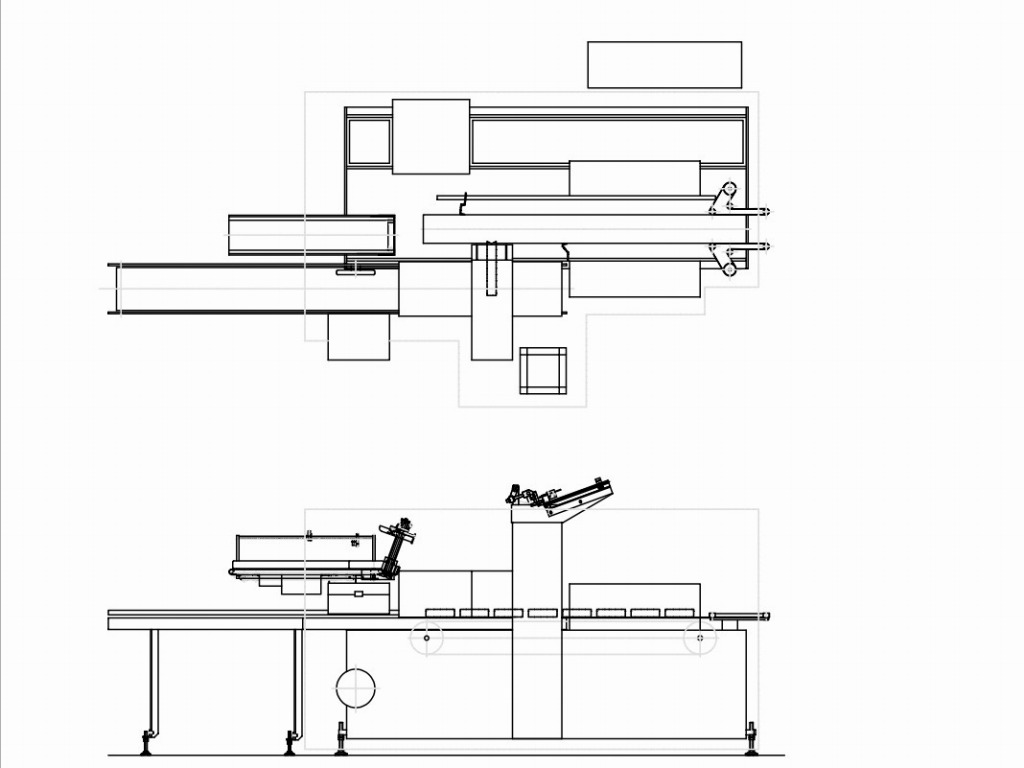

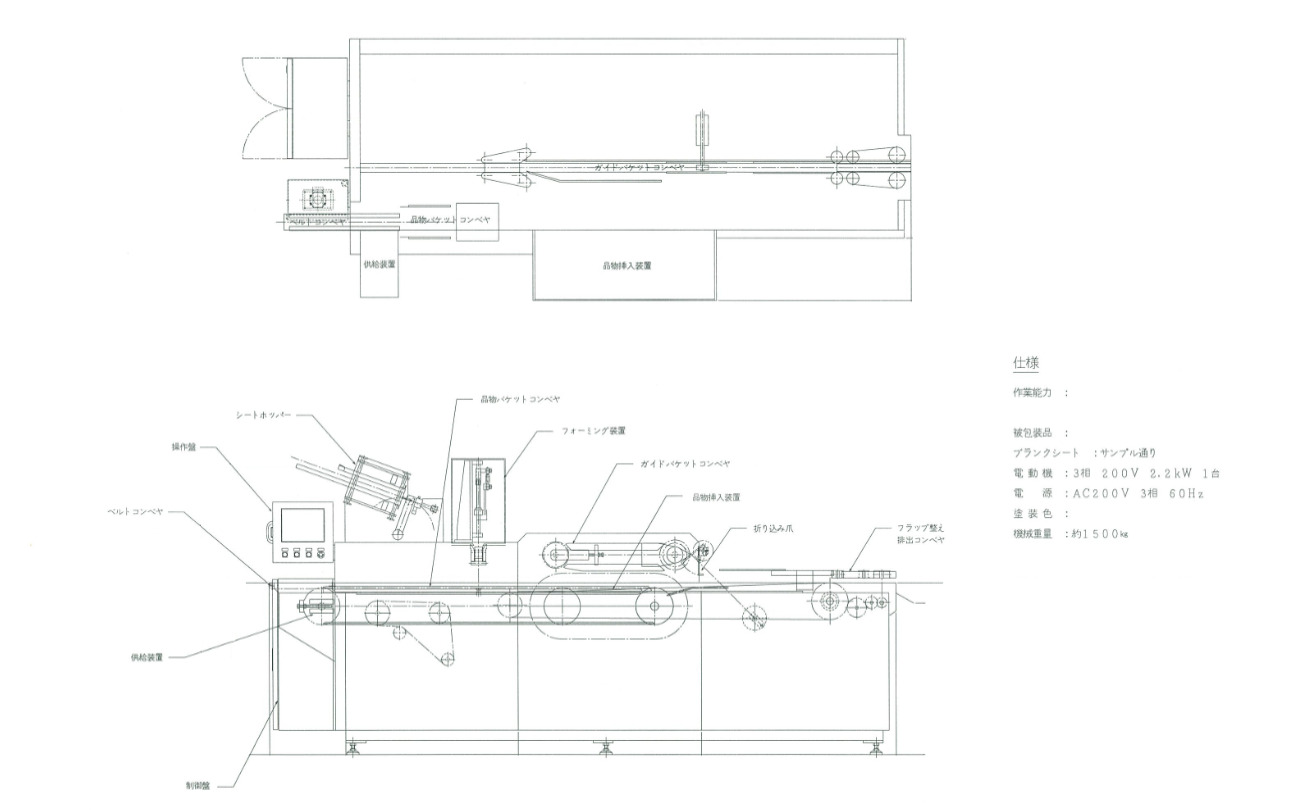

連続式縦型カートナー/VCC-100

連続縦型カートナーとして、カートンの取出しをロータリー方式にした機械です。様々な添付品の投入が可能で、製品供給スペースが対面式なので多人数で様々な添付品を投入できます。