課題解決・導入事例

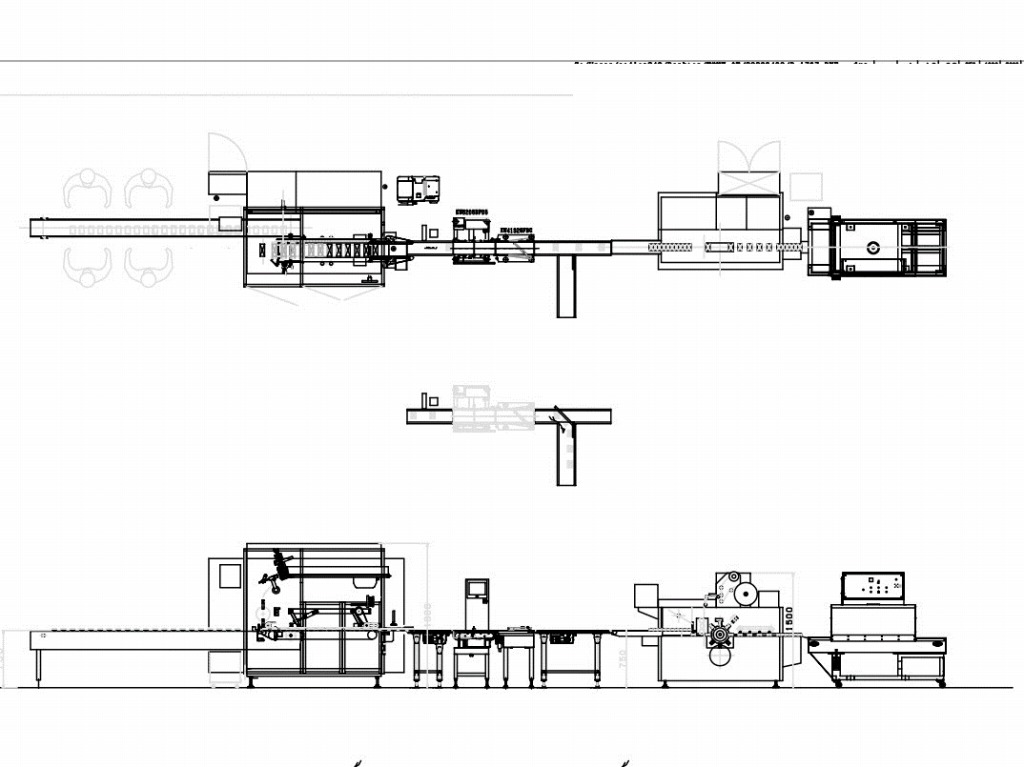

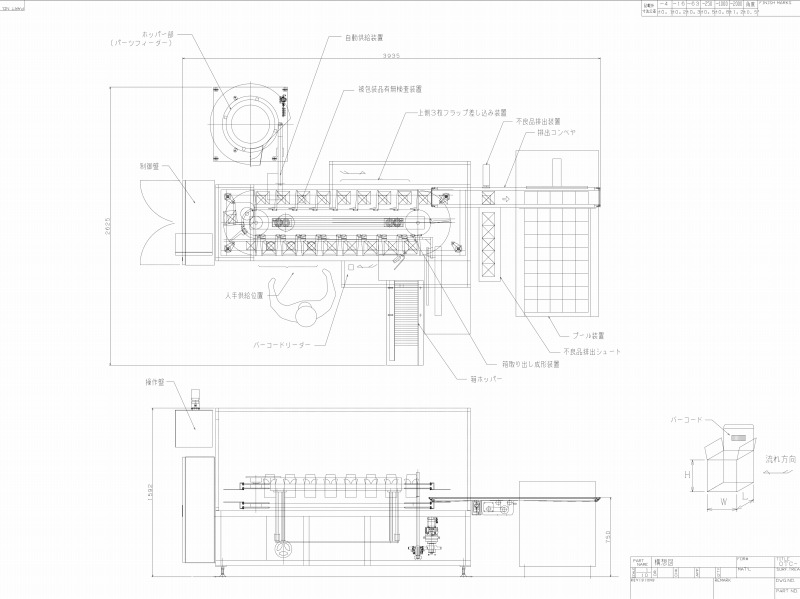

インスタント飲料 箱詰めライン

- 対象ワーク

- インスタント飲料

- 対象ワークサイズ

- W95×H8×L140

- 箱サイズ

- W100×H65×L150 四角の箱or菱形(6角)の箱

- 箱種類

- 特殊箱

- 生産能力

- 常用 60箱/分

- 納入業界

- 食品

全体ライン工程

- 小箱包装

- 印字

- 印字検査

※青枠は当社導入範囲

お客様の課題

コーヒーを製造されているお客様より、インスタント飲料製造ラインにおける小箱包装の自動化に関するご相談を頂戴しました。

既設小箱包装機が老朽化しており、入れ替えを検討されていましたが、入れ替えに当たり以下の課題がありました。

1)既設機について、汎用的な四角形状の箱と特殊箱の兼用仕様であり、新規包装機についても兼用仕様とする。既設機では、兼用仕様であることも影響し箱成形不良や製品挿入時不良が多数発生しているが、不良発生率を最大限低減し、歩留まりと生産性を向上する

2)四角形状の箱と特殊箱の段取り替えの時間を既設機より短縮し、稼働率を向上させる。

既設機のメーカー様より満足いく仕様提案がなく、特殊ケーサー・カートナーの設計・開発を得意とする当社にお声かけ頂きました。

↓当事例を動画で確認頂けます↓

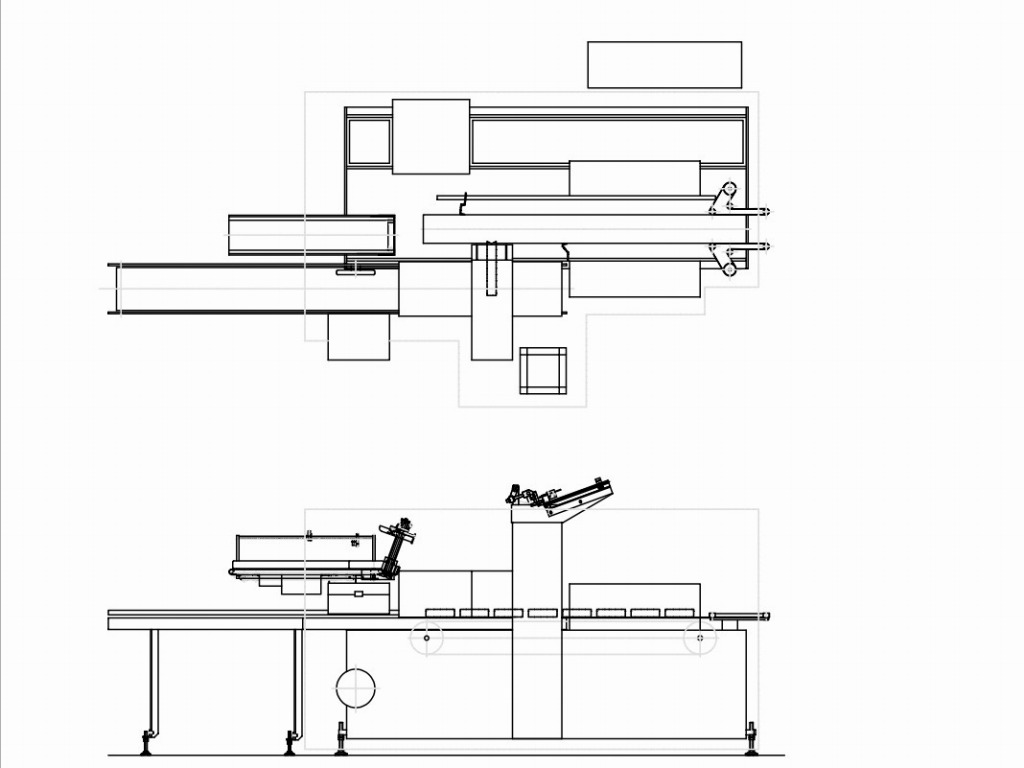

提案・導入内容

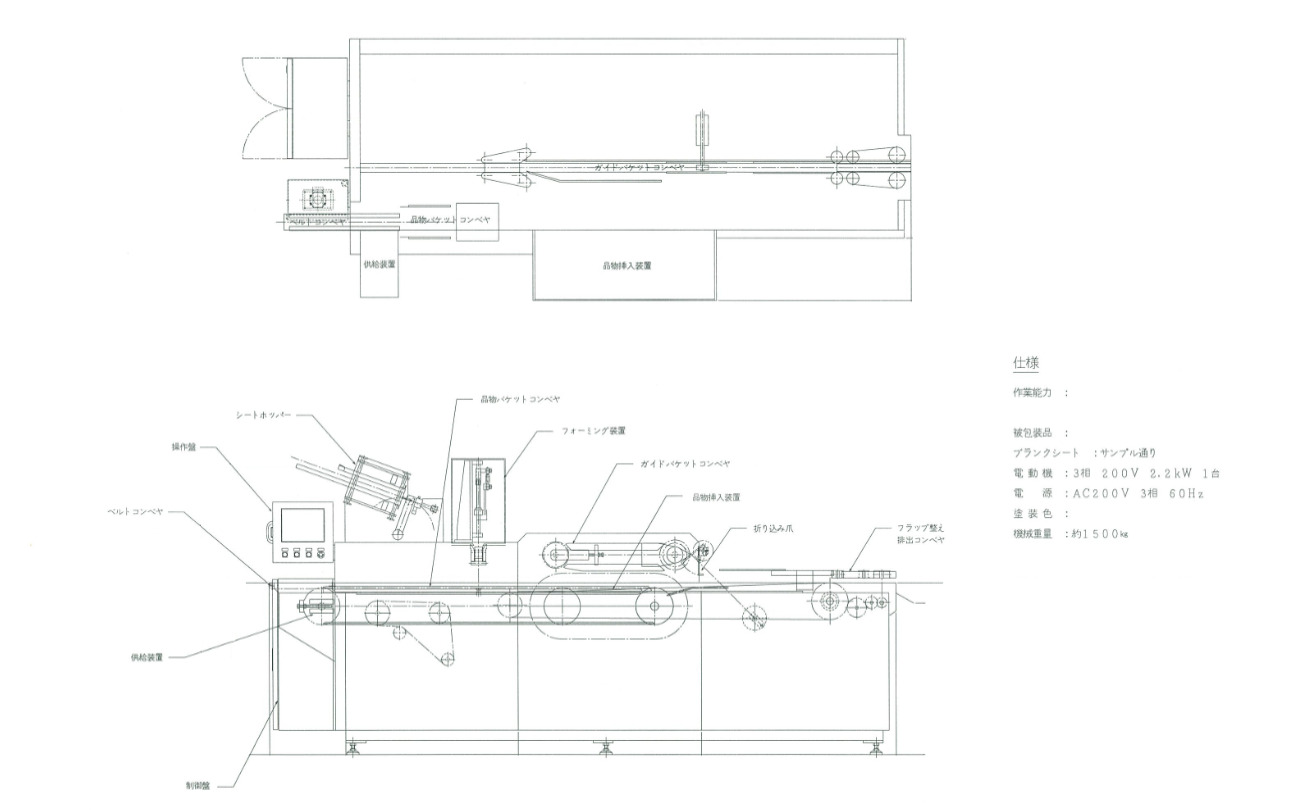

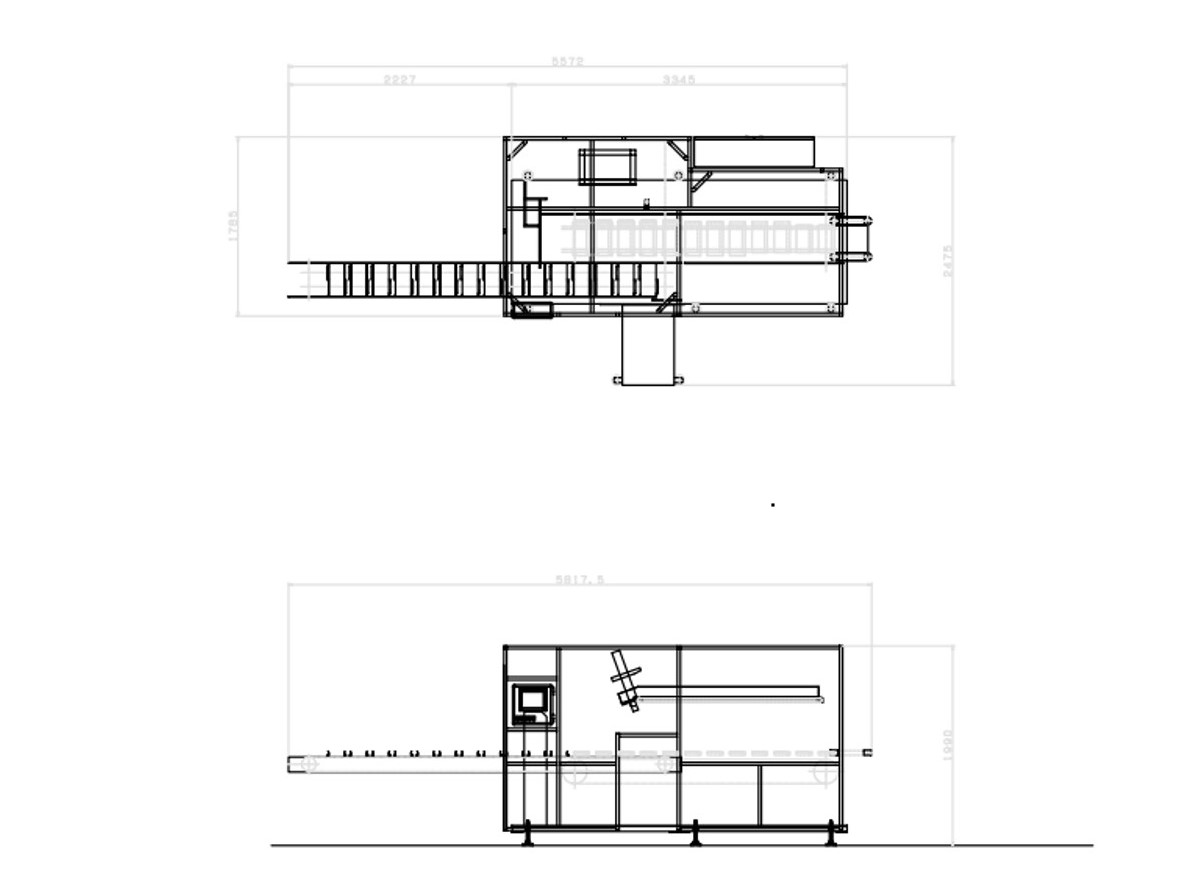

汎用的な四角箱と特殊箱を兼用できる特殊カートナーを設計・開発し導入させて頂きました。

1)の課題について、箱成形の動作をサーボモータで制御し、四角箱と特殊箱で動作を変更することで兼用仕様としました。既設機では不良が多く発生していましたが、間欠動作であり成形と挿入のタイミングがずれることにより不良が発生していたため、連続機にて仕様を最適化した包装機を導入させて頂きました。連続機にて対応することで、成形不良・挿入不良を回避し歩留まりが向上するとともに、能力向上による生産性向上も実現しました。

2)の課題ですが、四角箱と特殊箱の段取り替えの際に、箱成形ユニットや成形ガイドの変更を不要とし、設定変更のみで対応できるようにしました。段取り替え時間を大幅に短縮することが可能となり、生産性向上を実現しました。

導入効果

既設機では1%以上の不良が発生していましたが、新規特殊カートナーの導入により、0.01%以下の不良率に低減することが可能となりました。また能力向上や段取り替え時間の短縮による生産性向上を実現したことにより、お客様に大変満足頂きました。

ケーサー・カートナー 課題解決.comを運営する日本自働精機は、当事例のように、汎用箱と特殊箱の兼用を可能にする特殊カートナーの設計・開発など、お客様のご要望に合致した特殊小箱を対象とした包装・箱詰めの自動化事例を数多く持ちます。特注自動機や特注カートナーの設計開発に強みをもち、包装から箱詰めまで一貫して対応させて頂きます。困難な課題をお持ちの皆様、お気軽に当社にご相談ください。

当事例のピックアップ機器