課題解決・導入事例

粉ジュース用小箱包装ライン

- 対象ワーク

- 粉ジュース

- 対象ワークサイズ

- 1:W59×H3.5×L80、 2:W69×H4.0×L119、 3:W59×H4.0×L79、 4:W70×H4.0×L80

- 箱サイズ

- 1:W62×H20×L82、 2:W73×H20×L122、 3:W63×H29×L83、 4:W73×H25×L83

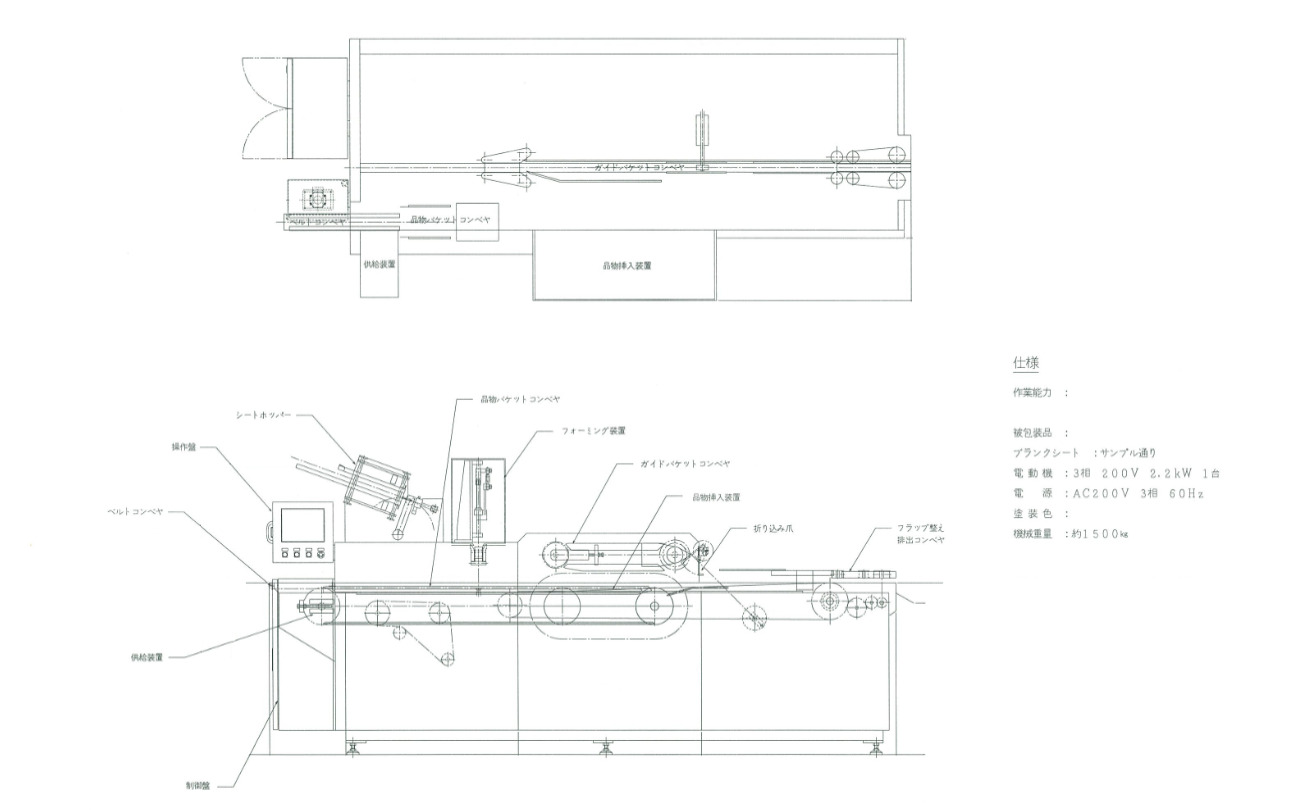

- 箱種類

- (天)セットアップ式,3枚フラップ上差し込み。 (地)セットアップ式,4枚フラップ折り下げ。

- 生産能力

- 常用70箱/分

- 納入業界

- 食品

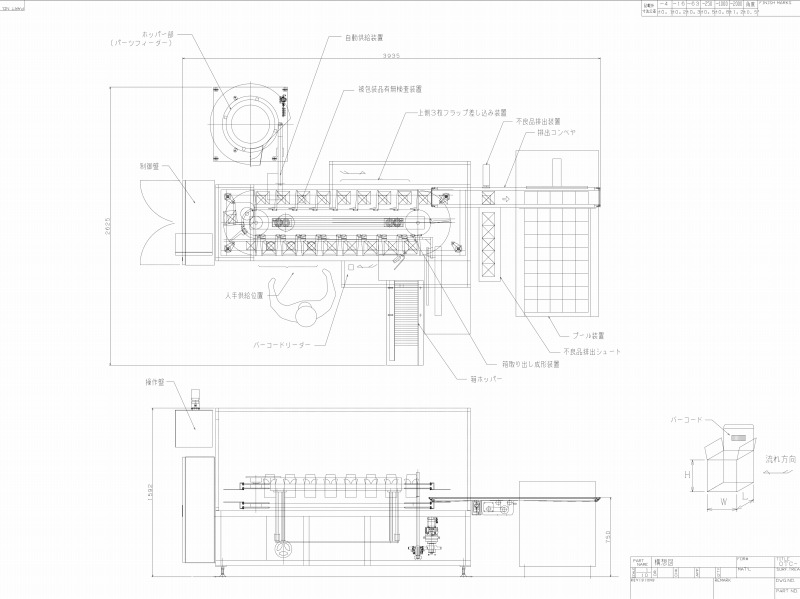

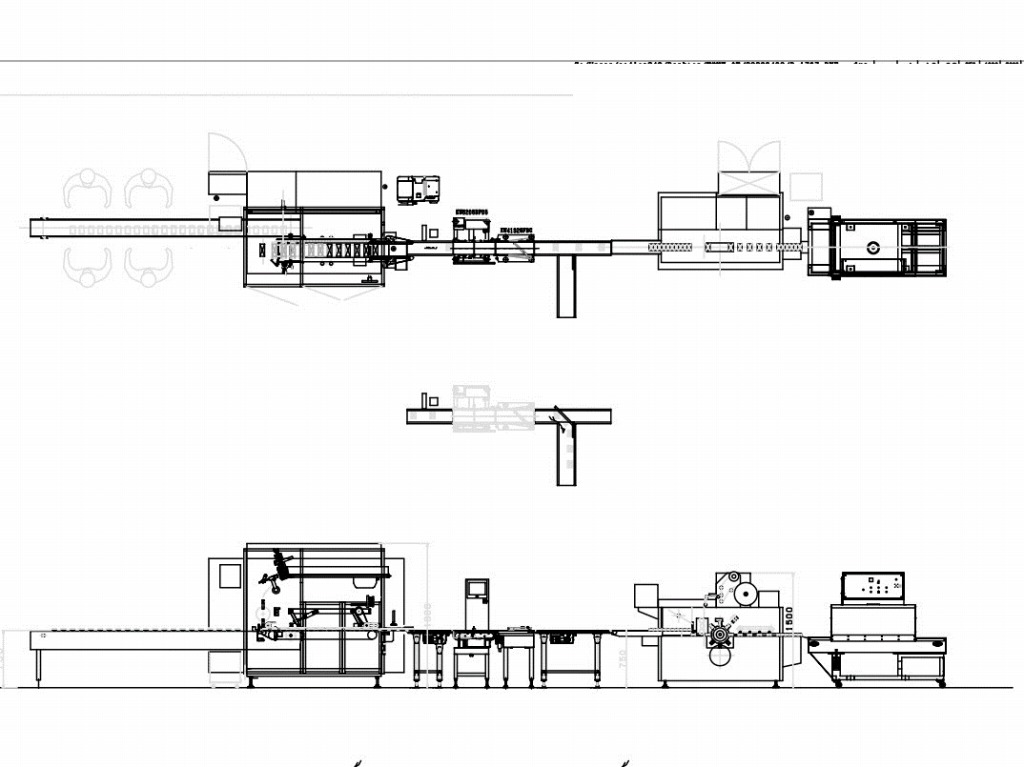

全体ライン工程

- バケットへのワーク投入

- 小箱包装

- 重量検査

- キャラメル包装

- ヒーター

※青枠は当社導入範囲

お客様の課題

粉ジュースを製造されている食品メーカー様より、小箱包装・キャラメル包装ラインの自動化要望を頂戴しました。自動化にあたりお客様には以下の課題がありました。

1)従来、20名以上の人員で包装作業を行っていたが、作業効率が悪く生産性が低下していた。自動化により一個当たりの生産コストを低減する

2)キャラメル包装を必要とする製品だが、小箱包装機とキャラメル包装機、ヒーターまで一貫して対応できる企業にライン導入を依頼し、導入後のメンテナンスコストの低減と保守性を向上させる

3)当包装ラインは海外での設置となるため、現地でのメンテナンスに不安がある。IoTにより、予防保全を徹底したい。ソフト的なシステム構築、導入も一貫して対応できる企業にライン導入を依頼する

1)~3)までの課題解決が可能であり、海外での自動化ライン導入実績を豊富にもつ点を評価いただき、当社を選定いただきました。

提案・導入内容

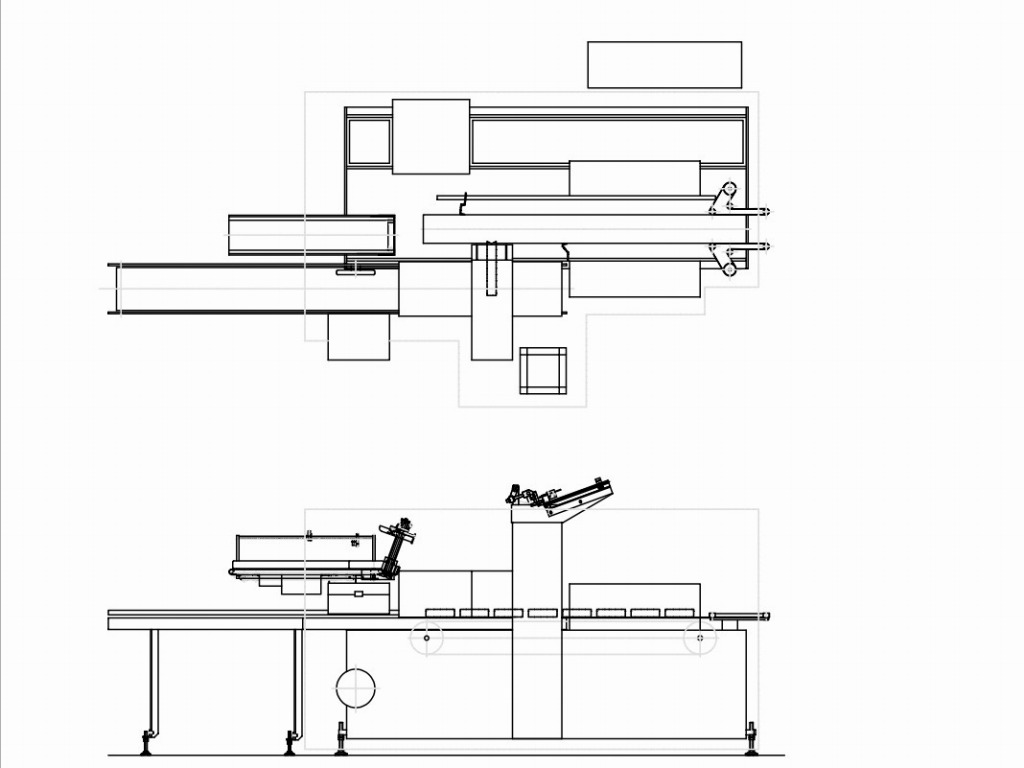

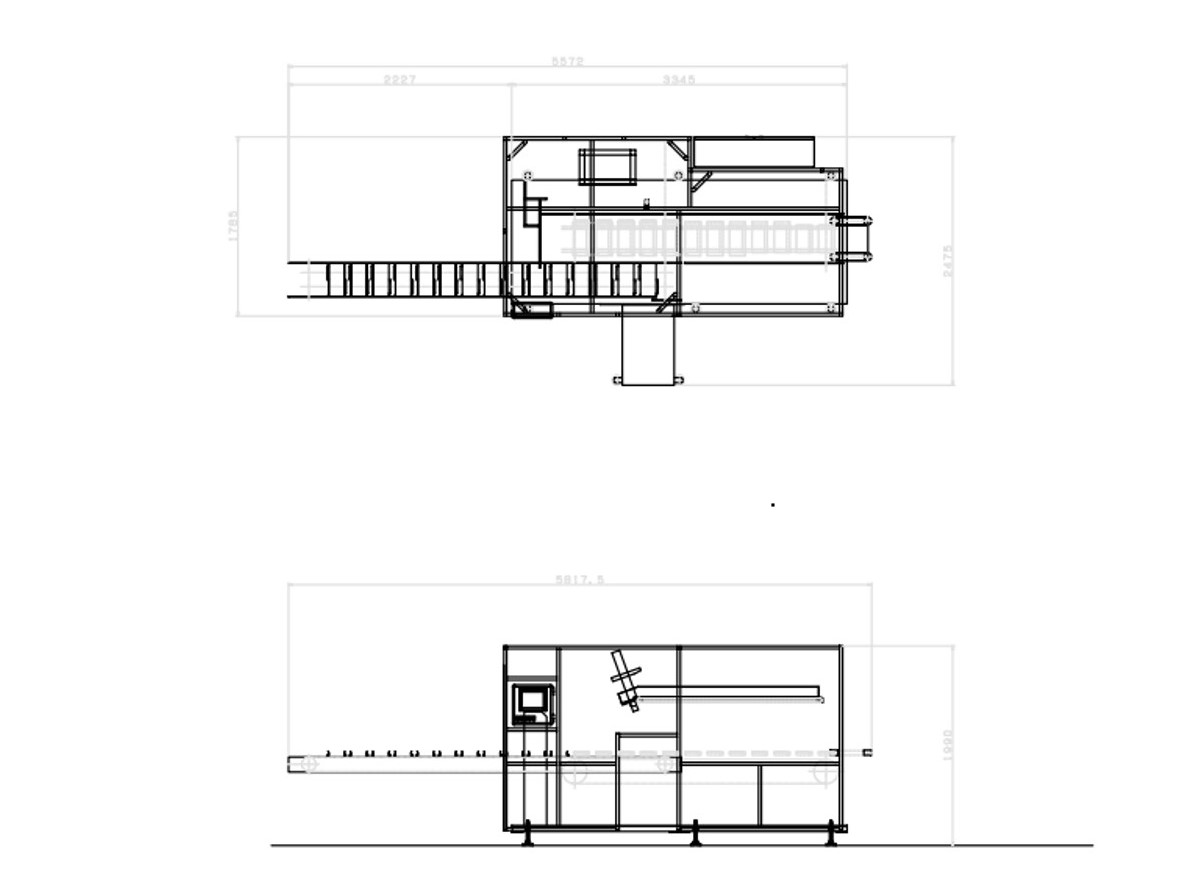

当小箱包装・キャラメル包装ラインは、バケットへのワーク投入→小箱包装→重量検査→キャラメル包装→ヒーター の構成となります。

1)の課題について、現場調査・ヒアリングにより、人手がかかっている工程と各工程のタクトタイムを洗い出し、その結果をもとにライン構築しています。そのため、20名以上の人員を4名に削減することができました。

2)の課題についてですが、当社はカートナーだけでなくキャラメル包装機も自社製品としてラインナップしており、一貫した対応を実現しています。ライン導入後についても、一度の訪問ですべての装置の修理・メンテナンスが可能であり、お客様のご要望にお応えしています。

最後に3)の課題について、導入当初の使用は行っていませんが、海外で稼働する装置について、装置の稼働状況や駆動部品の状態を、日本国内から確認できるようにシステムを開発しています。このシステム導入により、適切な予防保全を実現でき、稼働率低下につながる急なトラブルを回避できるように設計しています。

導入効果

前述したとおり、当自動化により、作業員を20名から4名に削減することが可能となりました。大幅な生産性向上を実現できたことに加え、修理・メンテナンスの観点でも評価いただき、お客様に大変満足頂いた事例となります。

ケーサー・カートナー 課題解決.comを運営する日本自働精機は、当事例のように、箱詰めラインの導入事例を数多く持ちます。特注自動機や特注カートナーの設計開発に強みをもち、包装から箱詰めまで一貫して対応させて頂きます。困難な課題をお持ちの皆様、お気軽に当社にご相談ください。