課題解決・導入事例

饅頭の包装ライン

- 対象ワーク

- 饅頭

- 対象ワークサイズ

- ー

- 箱サイズ

- W43×L43×H52

- 箱種類

- 特殊箱

- 生産能力

- 常用:90カートン/分 、MAX:110カートン/分

- 納入業界

- 食品

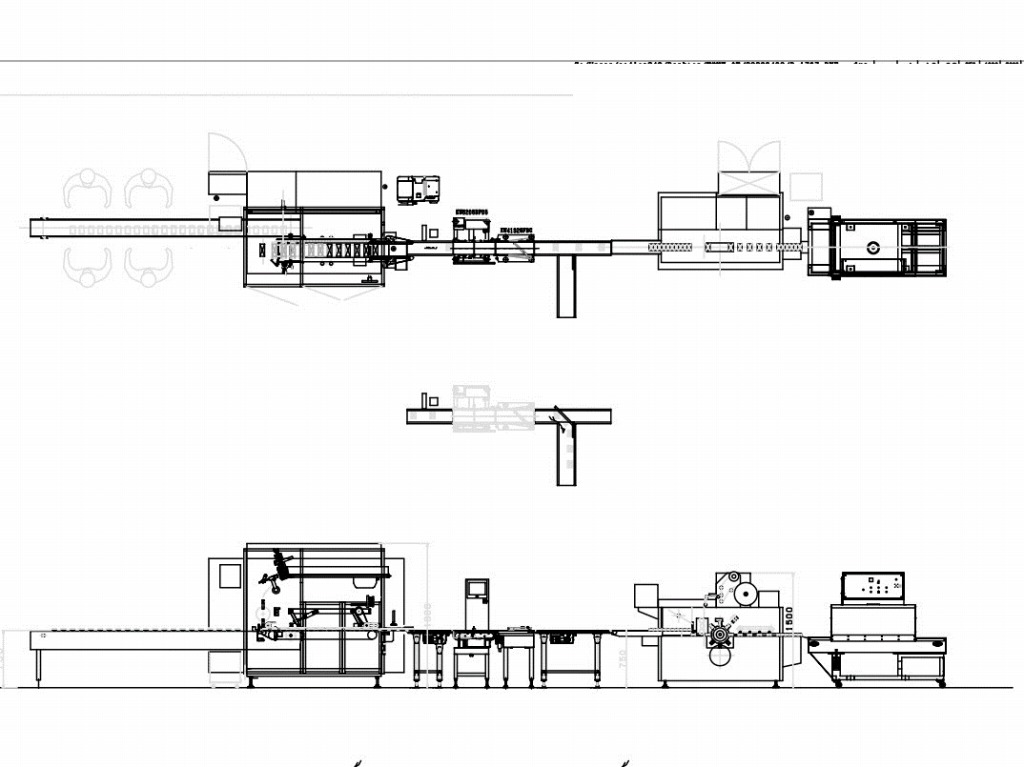

全体ライン工程

- 整列

- 供給

- 包装

※青枠は当社導入範囲

お客様の課題

饅頭を製造されているお客様より、包装ラインの自動化に関するご相談を頂戴しました。ラインの導入にあたり、お客さまでは以下の課題をお持ちでした。

1)現状は人手にて包装を行っていたが、作業者1人あたりで10ケース/分の生産能力が限界であったが、自動化することで生産性を向上させる。

2)製品の包装形状が非常に特殊だったため、一枚ものの紙を特殊成形する必要があったが、汎用機・標準機では対応しているものがなかった。そのため対応可能な設備を開発し、自動化を実現する。

3)食品の工場に納めるため、設備により発生するリスクを削減し自動化を実現する。

4)メンテナンス頻度の低減も実現することで、長期的なトータルコストを低減したい。

複数のメーカーにお声がけをされておりましたが、製品形状・成形方法が特殊だったため、お断りをされている状況でした。包装対応ができる汎用機はなく、構造設計含めた新規開発が必要なラインでしたが、特注自動機の設計・開発に強みを持ち、上記の課題を解決できる提案を行った当社を選定頂きました。

↓当事例の動画は以下にてご確認頂けます↓

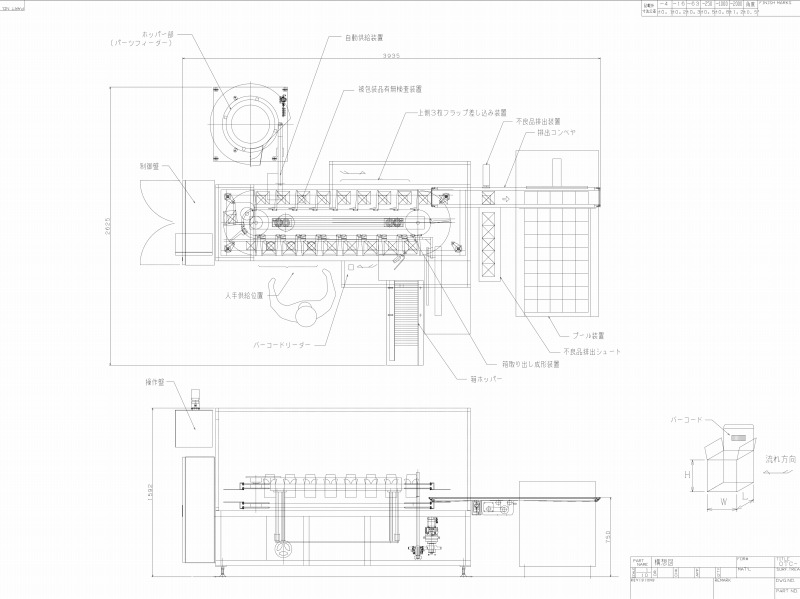

提案・導入内容

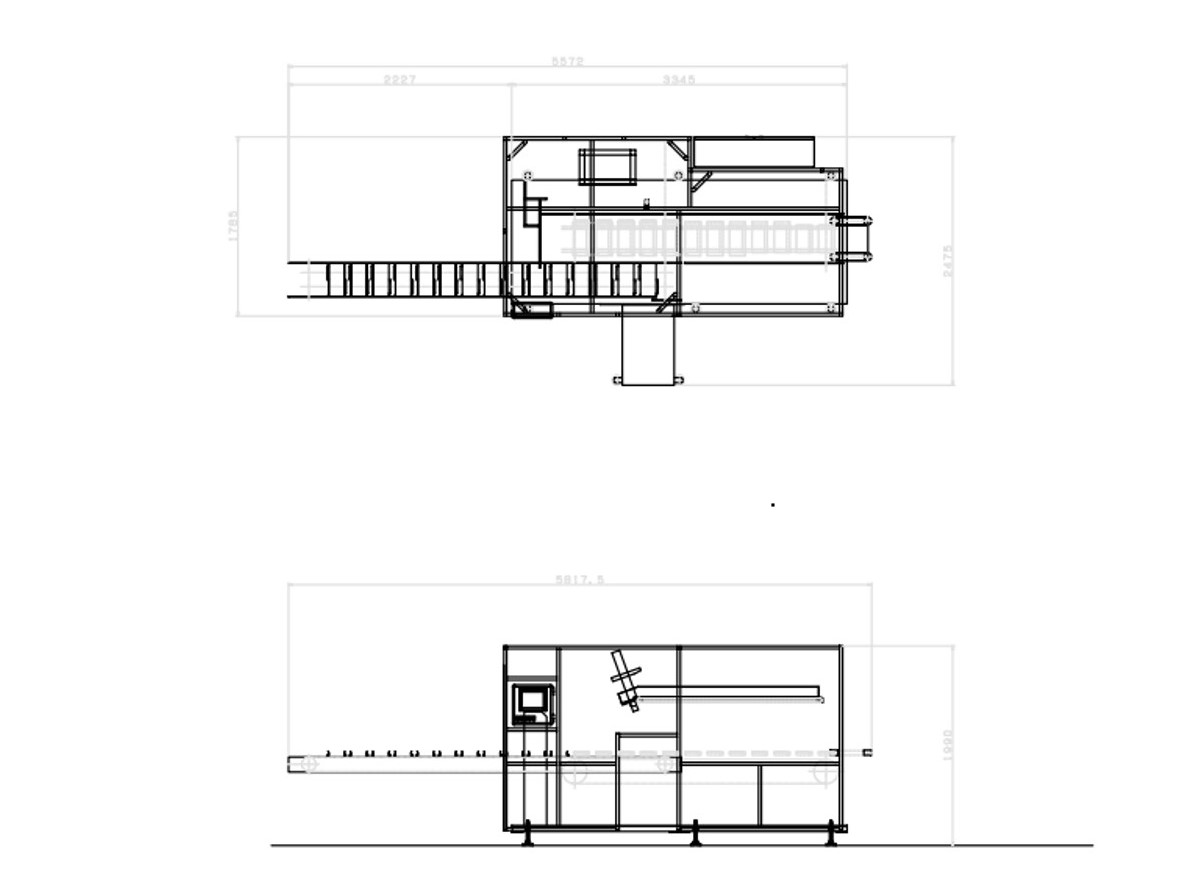

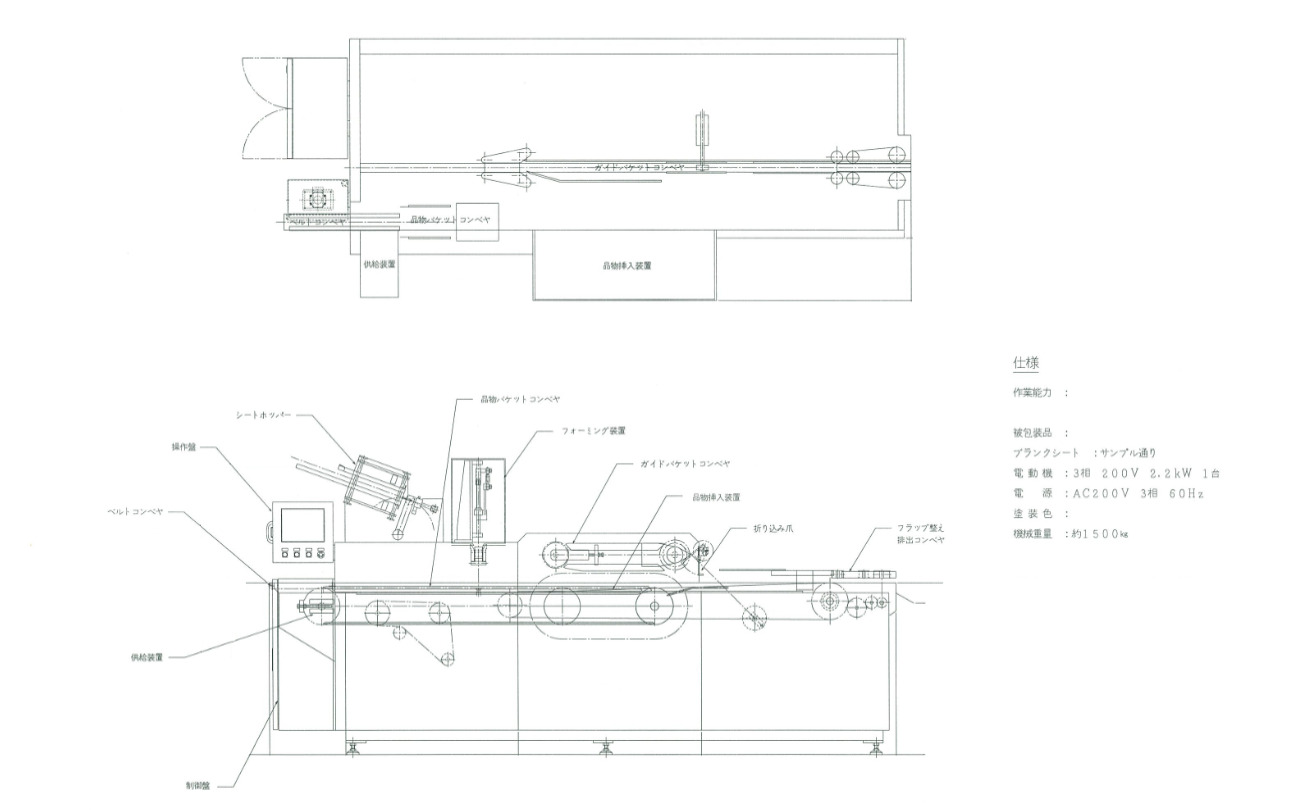

当社の導入した包装ラインは、①整列→②供給→③包装の範囲となります。前工程は饅頭自体の製造工程になっており、受け渡し部分に関してから当社にてレイアウト提案をしています。

1)の課題についてですが、熟練の作業者でも10カートン/分の生産能力が限界であったが、自動化設備を導入する事でMAX:110カートン/分を包装をすることが出来るため、同じ処理量を実施するにあたっては、11人分の作業の自動化を実現いたしました。

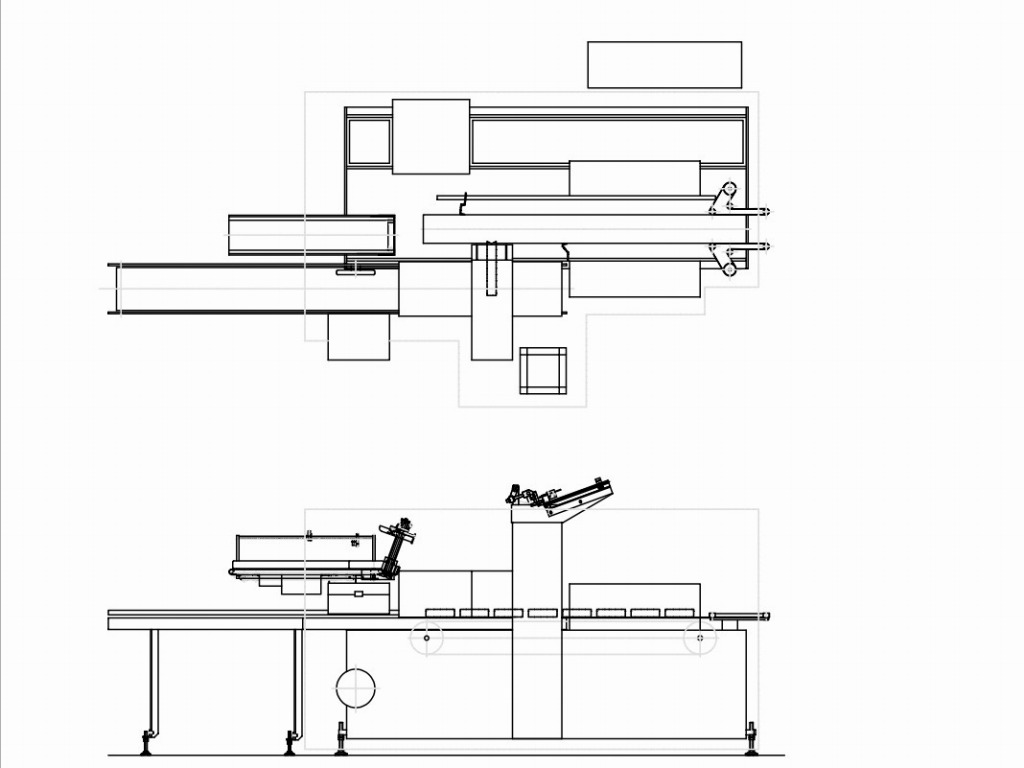

2)の課題についてですが、一枚ものの紙を特殊成形する際に、切り欠きに沿って差し込む必要が御座いました。当社では差し込む面を時計回りと反時計回りに動作させる治具を使用した特殊な差し込み装置を開発する事で、包装形状の特殊な包装を連続で行うことを実現いたしました。

3)の課題についてですが、食品工場で設備を使用する場合に大きなリスクになるのが異物混入です。そのため、設備動作の際に鉄粉などが発生しないようにすべての機器をステンレスと樹脂にて設計する事で、異物混入のリスクを抑えた設備を提案・納入いたしました。

4)の課題についてですが、駆動部分の部品交換頻度の低減と機械寿命を延ばすため、最適な部品選定をすることにより対応しています。

導入効果

特注自動機含む各機器の設計~全体レイアウト設計まで、そ当社にて一貫対応させて頂きました事例です。また、特殊な形状の製品だったため、難易度の高い案件でしたが、お客様ご要望にすべてお応えしさらに安定稼働を実現しています。

ケーサー・カートナー 課題解決.comを運営する日本自働精機は、当事例のように、箱詰め・包装ラインの構想設計から特注自動機の設計開発まで一貫して対応可能であり、多様な包装ラインの自動化に対応します。困難な課題をお持ちの皆様、お気軽に当社にご相談ください。

当事例のピックアップ機器