課題解決・導入事例

コンタクトレンズの洗浄液箱詰めライン

- 対象ワーク

- コンタクトレンズの洗浄液

- 対象ワークサイズ

- W310ml-52口、360ml-55.8口 L174

- 箱サイズ

- ①310ml 1本:W72×H54×L176 、2本:W125 ×H54×L176 、 3本:W177×H54×L176 ②360ml 1本:W76 ×H58×L176 、 2本:W132.5 ×H58×L176 、 3本:W188 ×H58×L176

- 箱種類

- 天面:3枚フラップ糊付け上差し込み 、地面:4枚フラップ糊付け

- 生産能力

- 30~105CPM

- 納入業界

- 医療

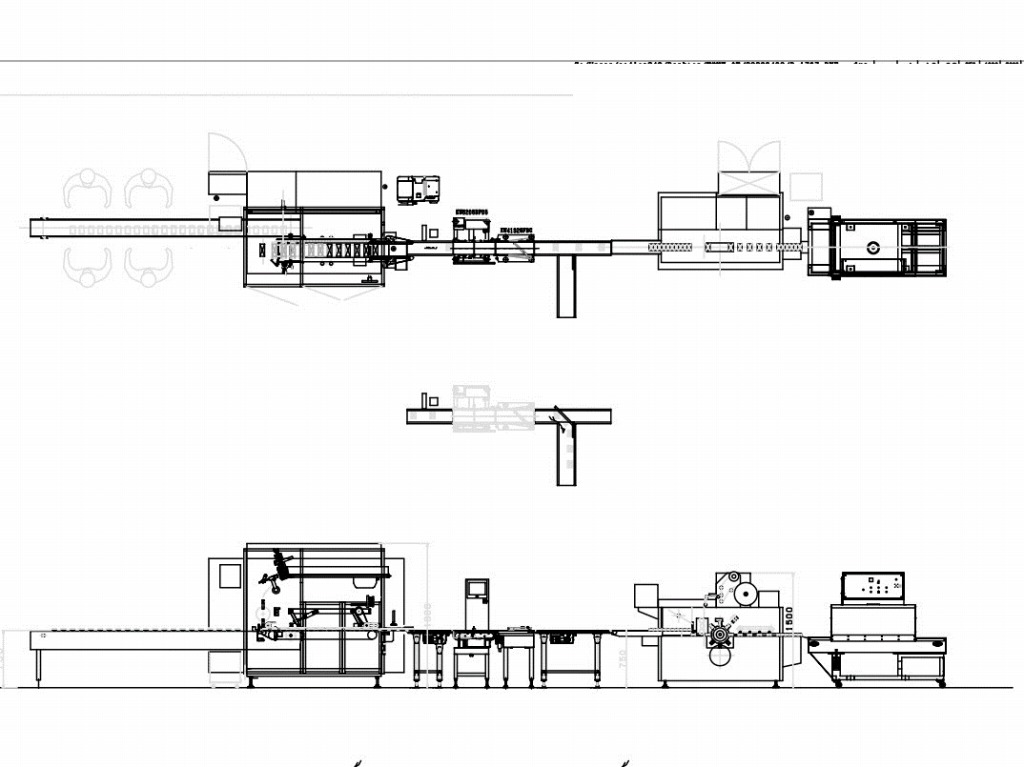

全体ライン工程

- 製品供給

- レンズケース供給

- 文書供給

- 箱成型

- 箱詰め

- 文書有無検査

- 印字

- 印字検査

- 重量検査

※青枠は当社導入範囲

お客様の課題

コンタクトレンズの洗浄液を製造されているお客様より、箱詰めラインの導入にあたり、お客様は以下の課題をお持ちでした。

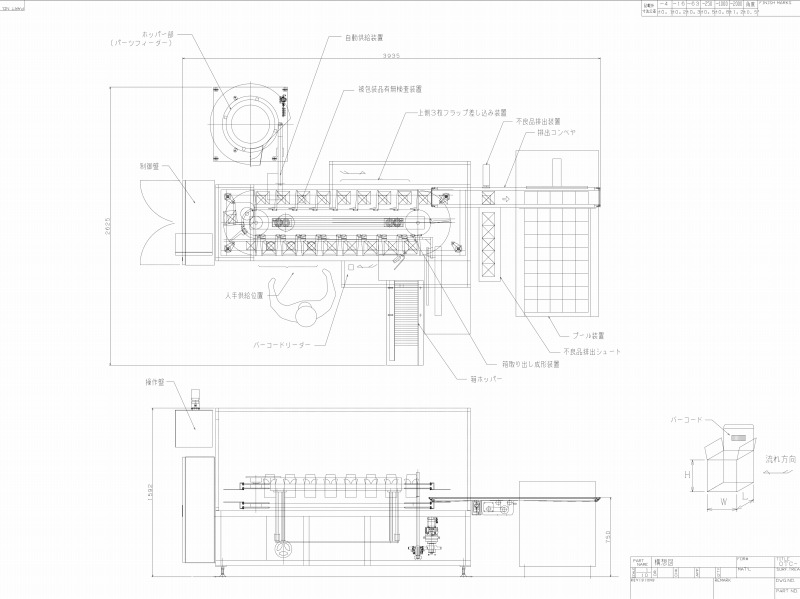

1)前工程からの搬送仕様として洗浄液単体が立った状態でベルトコンベアで前詰め搬送でされてきており、バケットコンベアへの投入を1本入れ・2本入れ・3本入れの3種類を共通した設備で実施したい。ただしバケットエレベータへの投入姿勢は横にした状態での投入が求められるため、投入工程で洗浄液の姿勢を変え、一工程で搬送と姿勢を可能にした自動化を行うことで生産効率を向上させる。

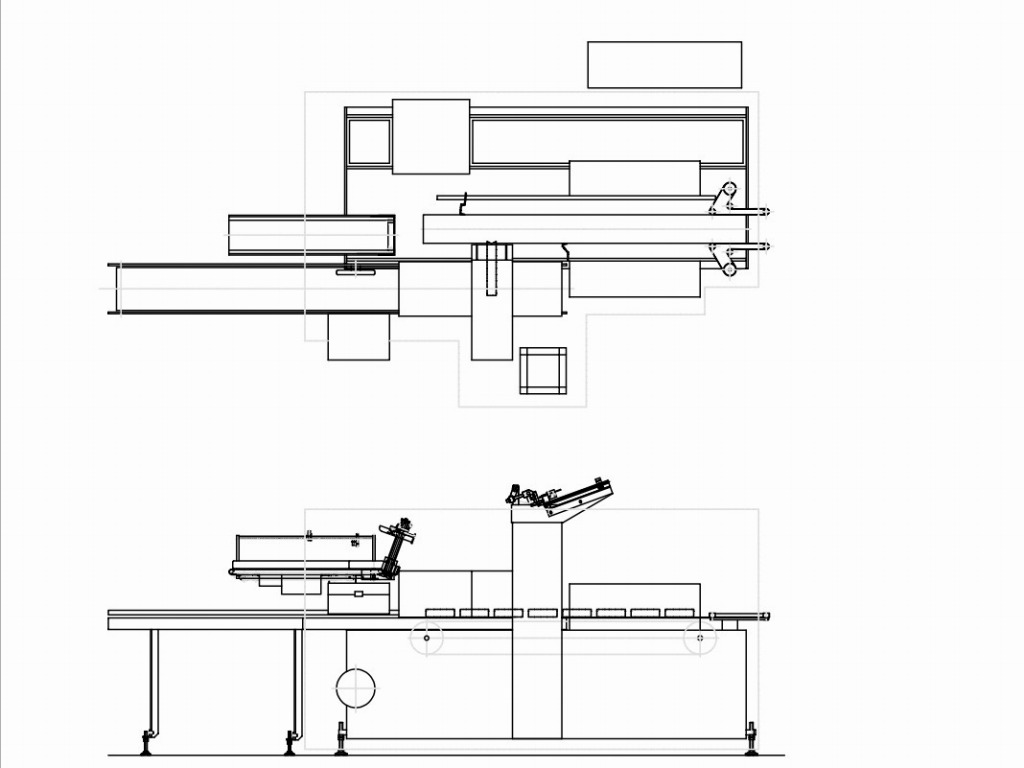

2)1本入れ・2本入れ・3本入れの種類があり、1本入れはMAX105CPMがお客様の仕様となっていた。そのため、箱成型も非常に高い能力が必要だったが、最大限不良を出さずに安定した稼働を目指す。

3)バケットコンベアにレンズケースを投入する際に3ヶ並んだ場合は、箱のサイズから高さがはみでてしまうため、箱のサイズに収まる仕様の提案が必要。

複数のメーカー様にご相談をされていましたが、特殊ケーサー・カートナーや高難度な箱詰め・包装ラインの導入実績を多く持ち、お客様のご要望に合致する提案を行った当社をご選定頂きました。

提案・導入内容

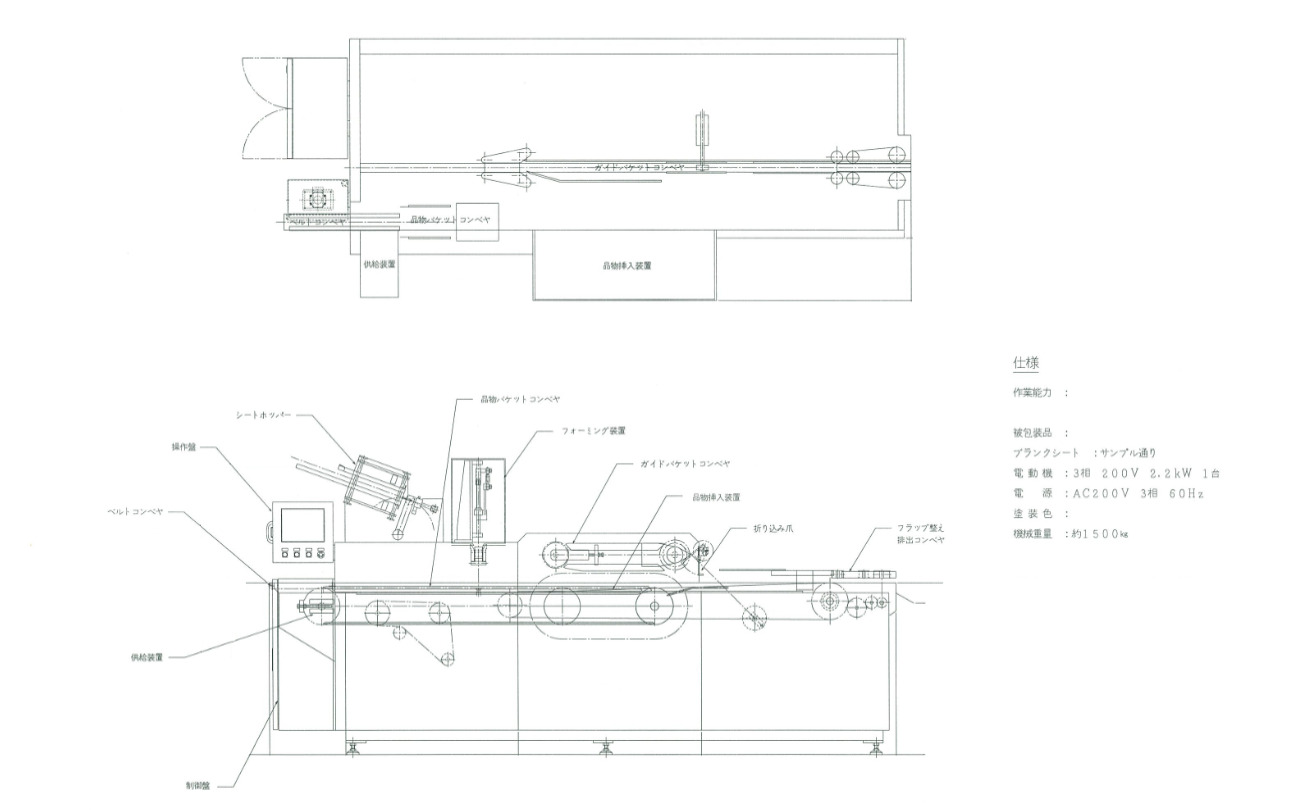

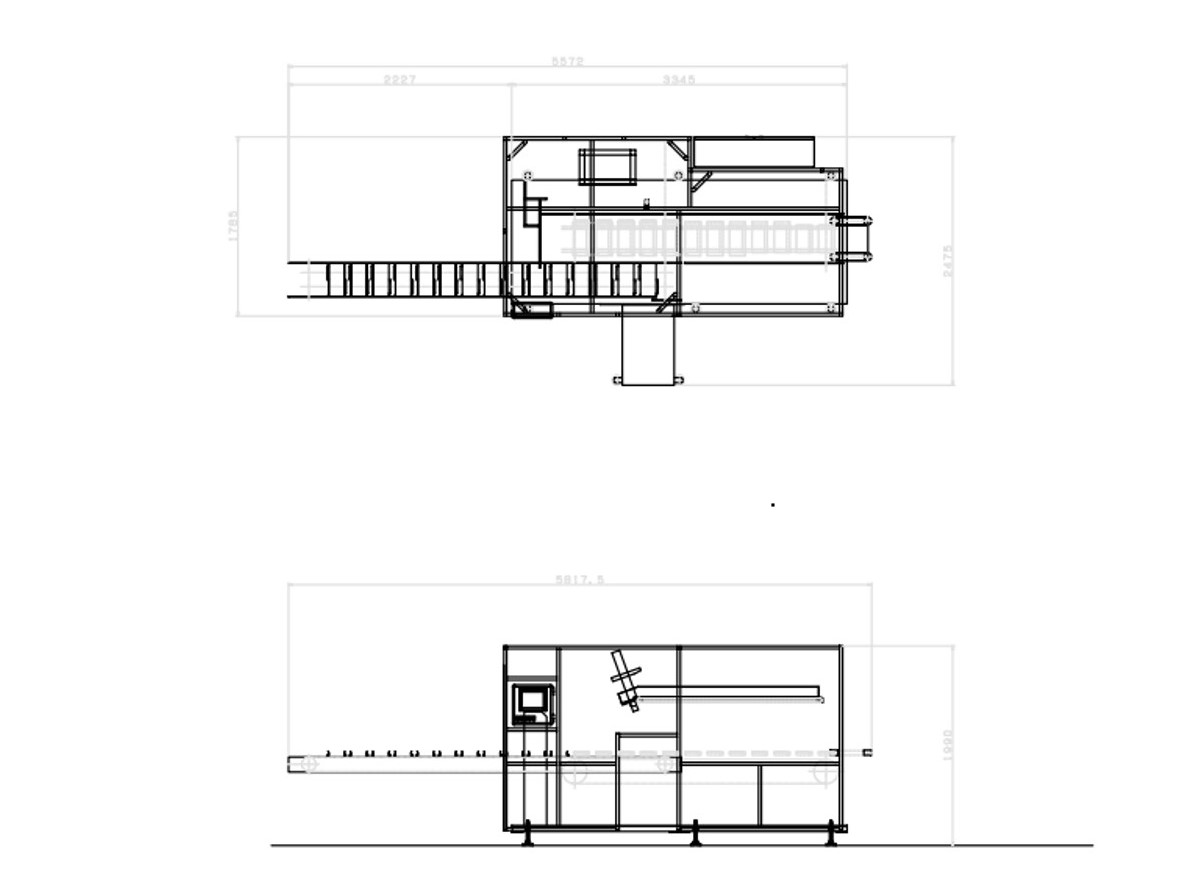

当箱詰めラインは、①製品供給→②レンズケース供給→③文書供給→④箱成型→⑤箱詰め→⑥文書有無検査→⑦印字→⑧印字検査→⑨重量検査 の構成となっています。

1)の課題についてですが、投入工程で使用できる有効スペースが限られておりましたが、コンベア上部の空いていたスペースにパラレルロボットを設置する事で、ベルトコンベアから吸着してから、バケットコンベアにセットする過程で姿勢を変えることで一工程で搬送と姿勢変更を可能にしました。また、同一のハンドにすることで段取り替えも不要とし生産効率の向上を実現しております。

2)の課題についてですが、能力が高い1本用は専用の連続箱入り装置とし、2本・3本入り用は上下吸着式の箱成型にすることで、MAX105CPMの能力を実現しました。また、各箱成型の段取り時間を短縮するためにワンタッチで段取り替えが出来るレール式を提案・設置することで安定稼働を実現しております。

3)の課題についてですが、3ヶが重なって投入されないように投入側にはサーボループを使用した振り分け機構、受取側にはオフセット機構を設けることで重なった状態での投入を防ぎました。

導入効果

当時例はサイズの異なるワークを一括したラインでの自動箱詰め装置の納入を実現し、お客様のご要望にお応えしたことで大変満足頂いた事例となります。

ケーサー・カートナー 課題解決.comを運営する日本自働精機は、当事例のように、特殊な箱詰めの自動化事例を数多く持ちます。特注自動機や特注カートナーの設計開発に強みをもち、お客様の各製品にあった特注自動機の提案をさせて頂きます。困難な課題をお持ちの皆様、お気軽に当社にご相談ください。

当事例のピックアップ機器