課題解決・導入事例

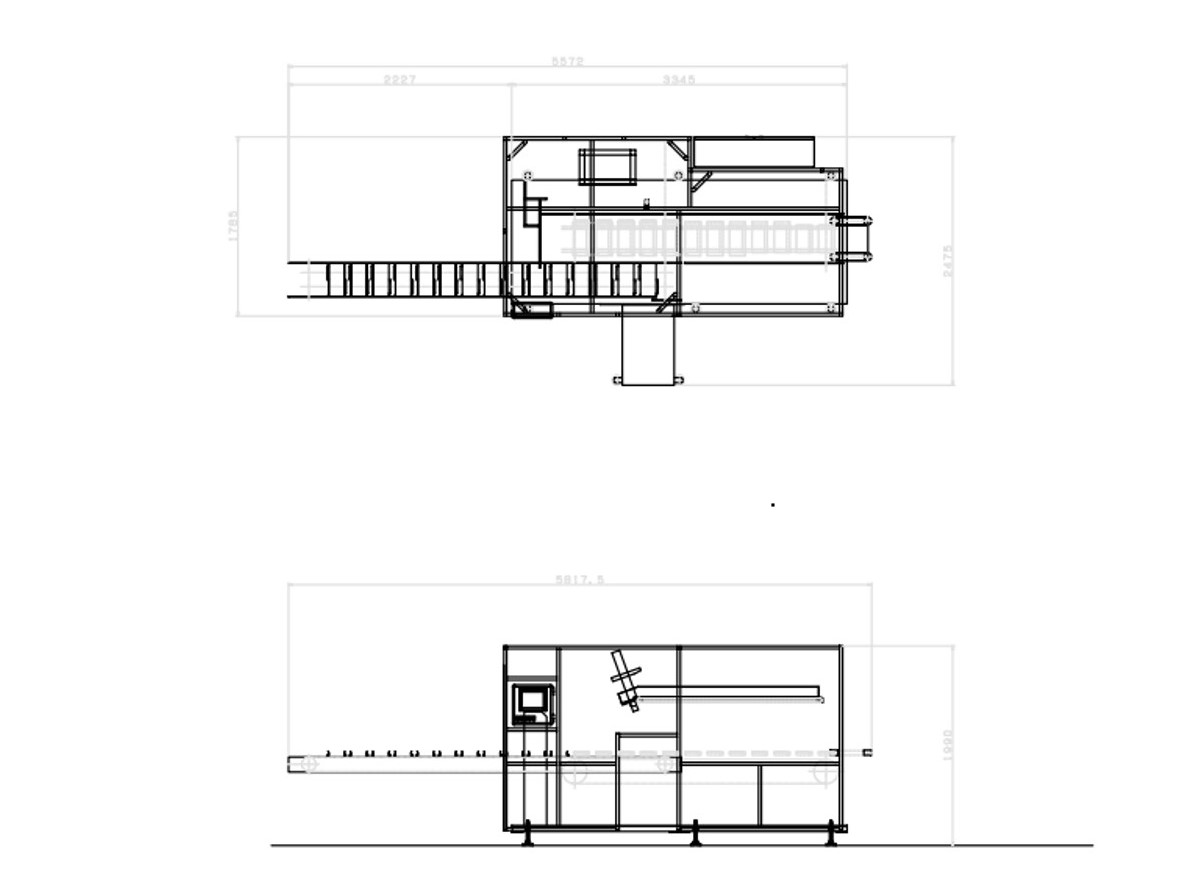

2~13号規格ビン 箱詰め・包装ライン

- 対象ワーク

- 医薬品

- 対象ワークサイズ

- 2~13号規格ビン12種類

- 箱サイズ

- W:34~65 H:34~65 L:62~130

- 箱種類

- 天側:セットアップ式、3枚フラップ差し込み糊付け 地側:セットアップ式、3枚フラップ差し込み糊付け

- 生産能力

- 常用 50カートン/分

- 納入業界

- 医薬・医療

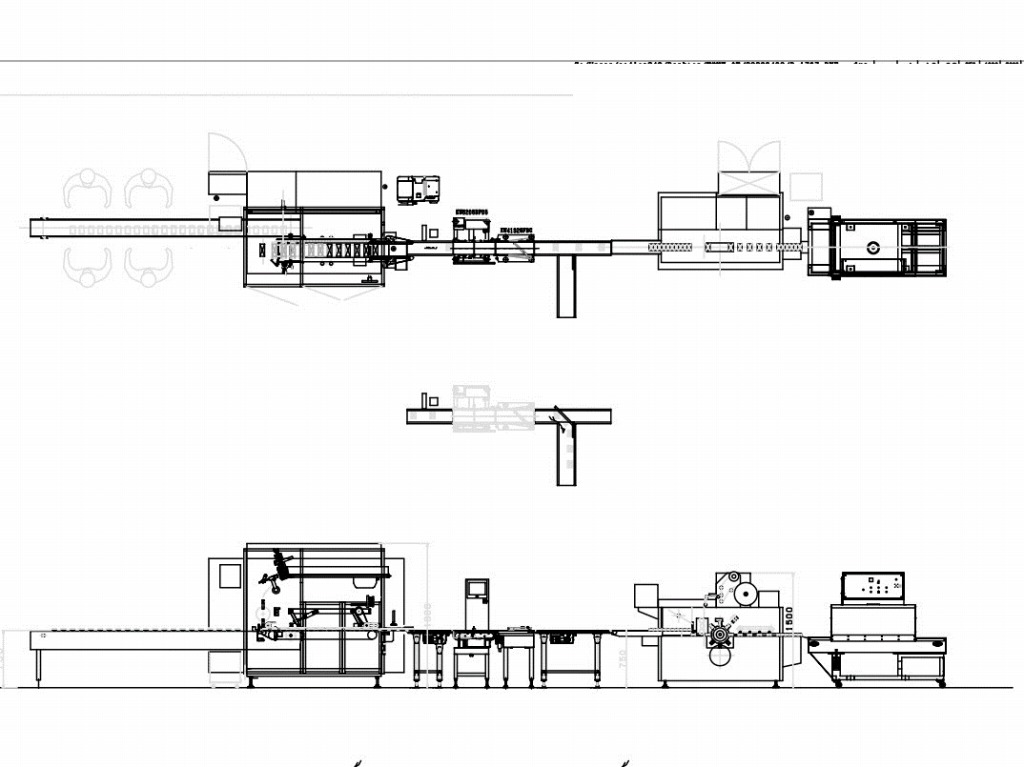

全体ライン工程

- 投入

- 整列

- 箱詰め

- 包装

- 印字検査

- 集積

- 包装

- ラベル貼り

- 段ボール挿入

※青枠は当社導入範囲

お客様の課題

医薬品を製造しているお客様より、箱詰め・包装ラインの自動化のご要望を頂戴しました。既存の運用では多くの工程が手作業になっており、お客様には以下の課題がありました。

1)様々な規格の製品・箱があることに加えて、ロットの少ない製品や、包装形態が違う製品も最大限兼用可能な仕様としたい。

2)製品投入から箱詰め、包装、搬送まで一貫して対応できるメーカーに委託し、管理工数を低減する。

3)前工程・後工程共に手作業が介在するため、不具合が発生や、後工程の生産性が落ちてしまった際に前後工程のラインも停止してしまう懸念がございました。そのため、作業の停止・不具合時での生産停止リスクを最小限にする対策を行いたい。

複数のメーカーにお声かけされてましたが、お客様の課題を解決し、かつコストを最適化し有効スペースに収める提案を行った当社をご選定頂きました。

提案・導入内容

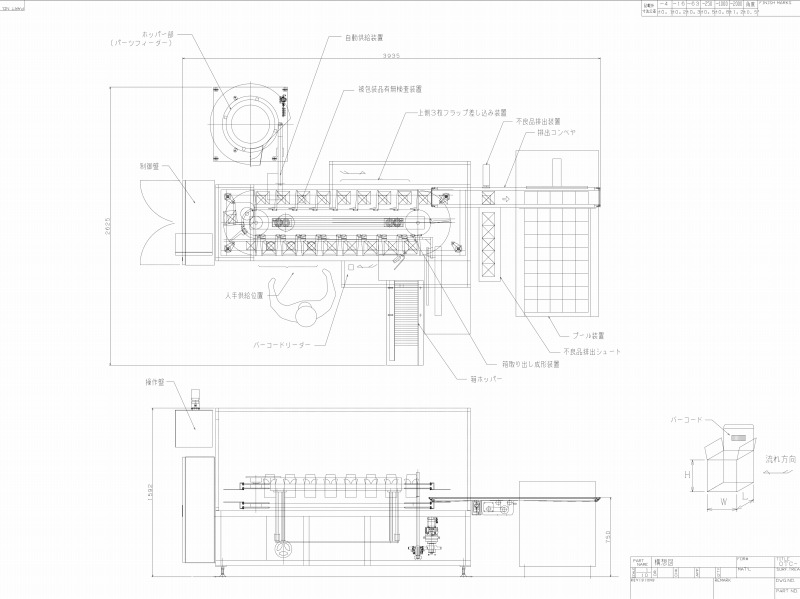

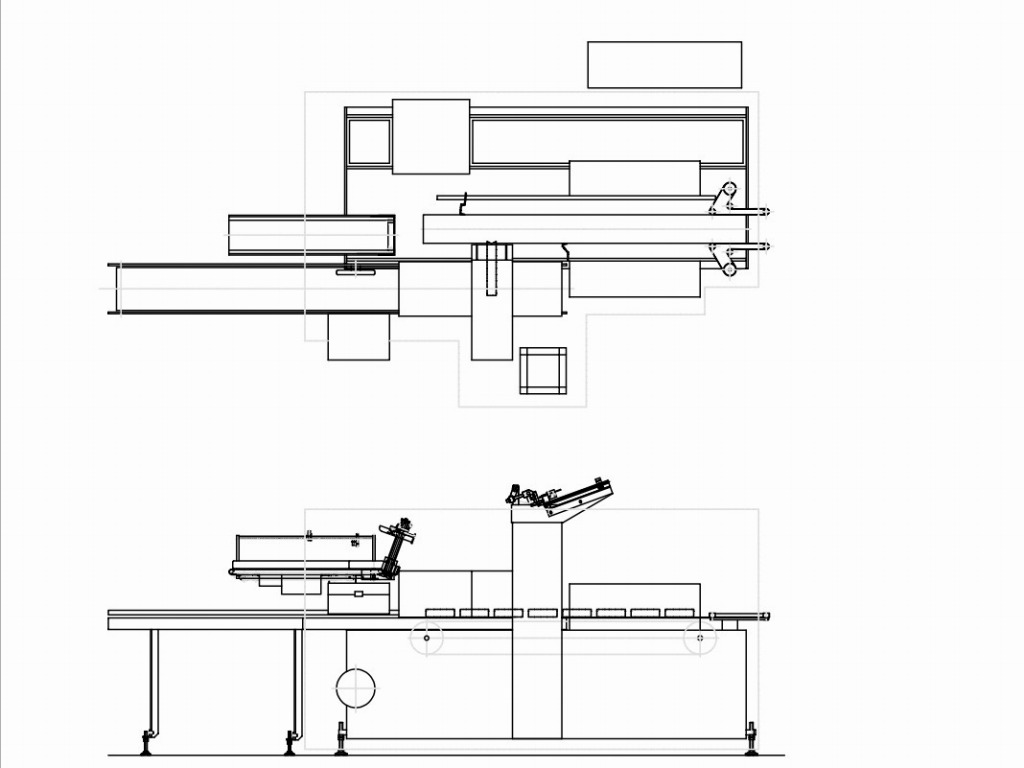

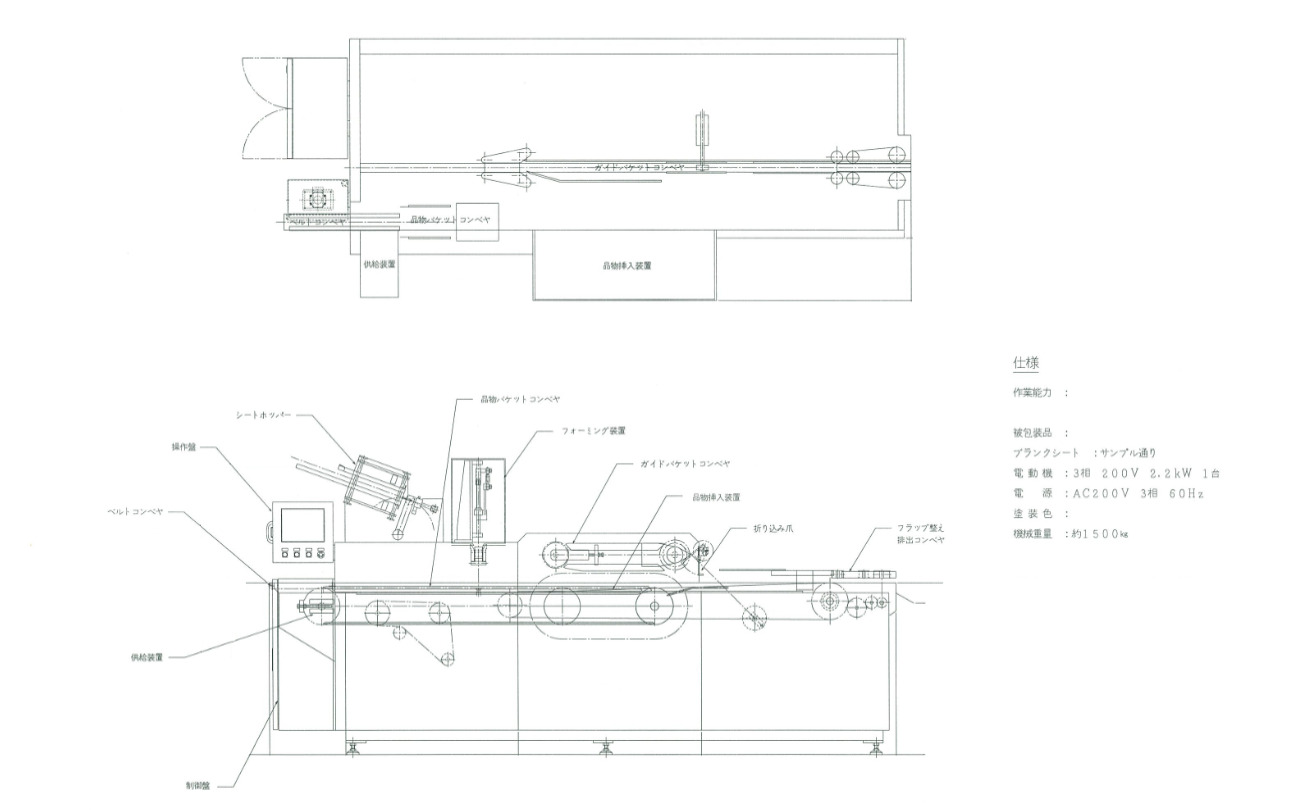

当箱詰め・包装ラインは、 ①投入→②整列→③箱詰め→④包装→⑤印字検査→⑥集積→⑦包装→⑧ラベル貼り→⑨段ボール挿入 の構成となっています。

1)の課題について、製品ロット数によっては手作業で行う工程と自動化工程を分岐・合流させることで、一括したラインを実現しております。 また、有効レイアウトを広くとることが出来たため、お客様の手作業工程の作業性も考慮し、作業場の導線や資材置き場の最適化の提案・設置をいたしました。自動化の該当箇所だけでなく、ライン全体の作業性を考慮することで、生産効率の向上にもつながりました。

2)の課題については、当社のパッケージ製品に加えて、各種設備の設計・製作を当社が一括で行うことで、お客様の工数を低減しています。また、一括で設計・製作を行うことでメンテナンス依頼時の工数など低減だけでなく、点検などの際に発生するランニングコストの削減にも繋がっております。

3)の課題について、不具合が発生した際の、生産停止時間を抑えるバッファ設備を提案・設置いたしました。通常の稼働時には製品が溜まっていない状態ですが、ライン停止・遅延が起きたらバッファをし、通常時に戻った際にはプッシャでライン側に押し込む設備となっております。バッファを設置する事で、不具合・作業遅延の際に前後の工程への影響を最大限なくすことで生産性の向上を実現しております。

導入効果

当社の強み・ノウハウを用いた提案により手作業・自動化の共通ライン化を実現し、お客様のご要望に沿った装置導入を行うことができ、大変ご満足いただきました。

ケーサー・カートナー 課題解決.comを運営する日本自働精機は、当事例のように困難な課題を解決できる包装・梱包ラインの一貫対応が可能です。長年解決ができなかった無理難題をお持ちの皆様、お気軽に当社にご相談ください。

当事例のピックアップ機器

間欠式横型カートナー/C-100

間欠カートナーとして、コンパクト寸法とカートンの傷や凹みの軽減、添付文書の挿入を目的として作った機械です。従来はフィンガーバケット式でカートンを搬送していましたが、タイミングベルト方式にすることにより、カートンの傷や凹みの軽減に繋がりました。