課題解決・導入事例

単三電池(8本入りシュリンクパック)箱詰めライン

- 対象ワーク

- 単三電池

- 対象ワークサイズ

- 14.5mm×50.5mm

- 箱サイズ

- 2パック×5段×5列:270×233×77 、2パック×3段×5列:270×233×49

- 箱種類

- 特殊箱

- 生産能力

- 常用700本/分(87個/分)

- 納入業界

- 生産財

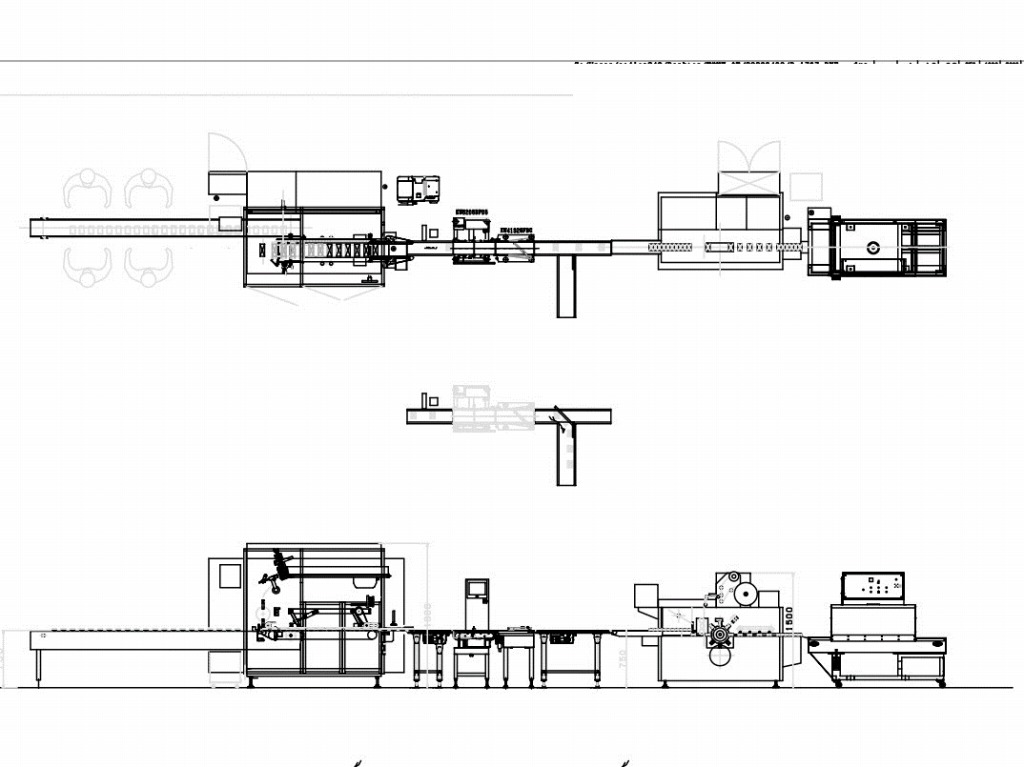

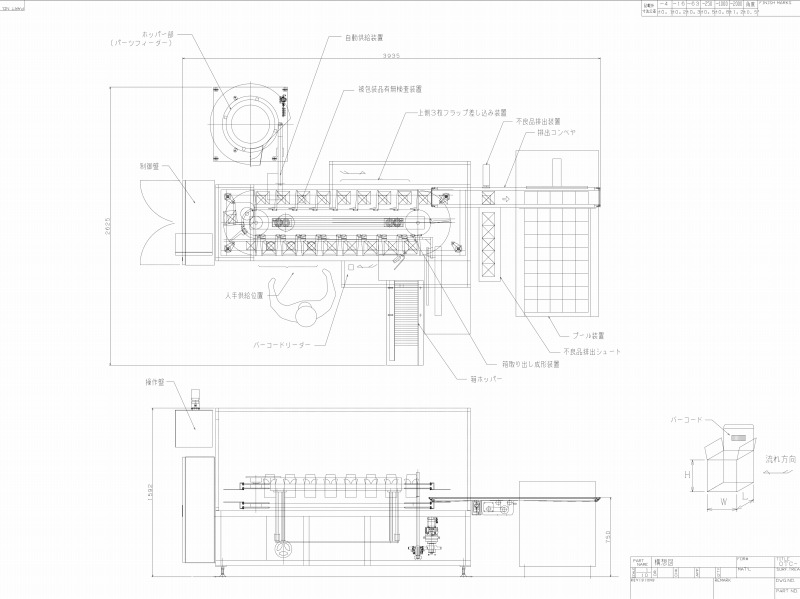

全体ライン工程

- ワーク搬送

- 集積

- 箱成型

- 箱仮閉め

- 搬送

- ホットメルト塗布

- 箱閉め

- 捺印装置

- 計量

- 取出

※青枠は当社導入範囲

お客様の課題

電池を製造されているお客様より、シュリンクパックされた電池を箱詰めするラインの自動化に関するご相談を頂戴しました。

ラインの導入に当たり、お客様は以下の課題をお持ちでした。

1)自動化により生産性を向上させたいが、予算が限られており、初期コストを低減し自動化を実現する。

2)設置レイアウトを抑えたいとのご要望のため、有効スペースが限られており、汎用機のラップラウンドケーサーでは有効スペース内に収まらないことが判明しました。有効スペース内で、最大限の生産性を実現する。

3)不具合が発生した際に、復旧に時間がかかることによって、生産停止時間が長くなり、生産効率が減少する。そのため、簡易的な機構にし、復旧時間を短くすることで長時間の生産停止を回避する。

限られた予算且つ有効スペースに対応できる汎用機はなく、構造設計含めた新規開発が必要なラインでしたが、特注自動機の設計・開発に強みを持ち、上記の課題を解決できる提案を行った当社を選定頂きました。

提案・導入内容

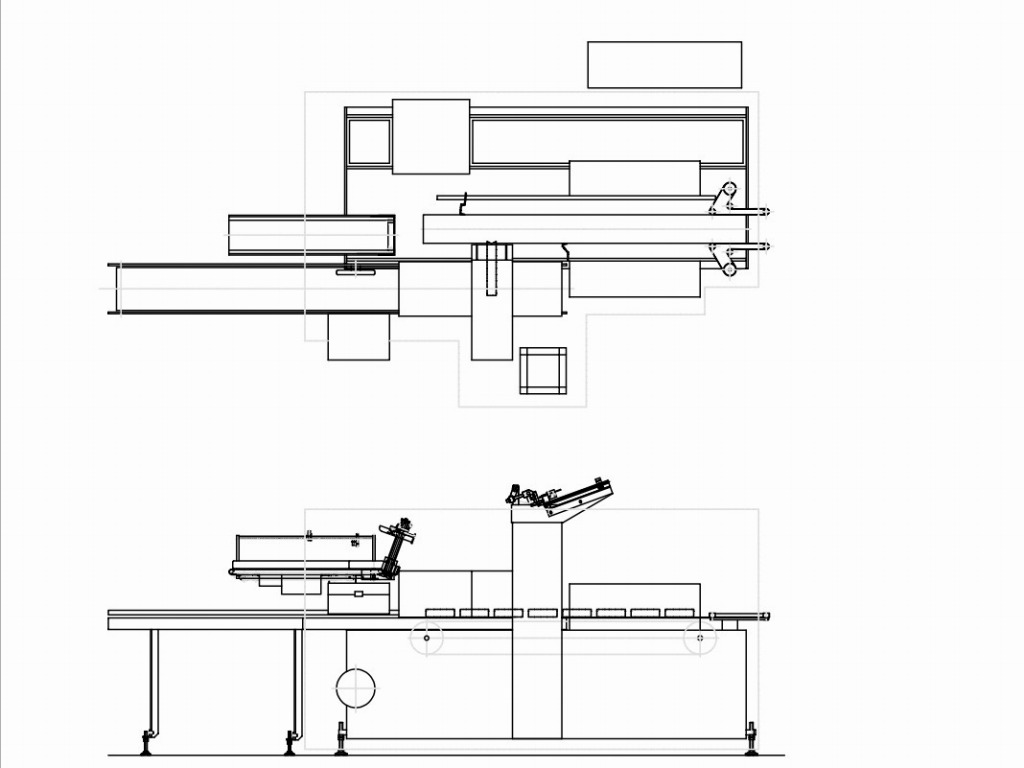

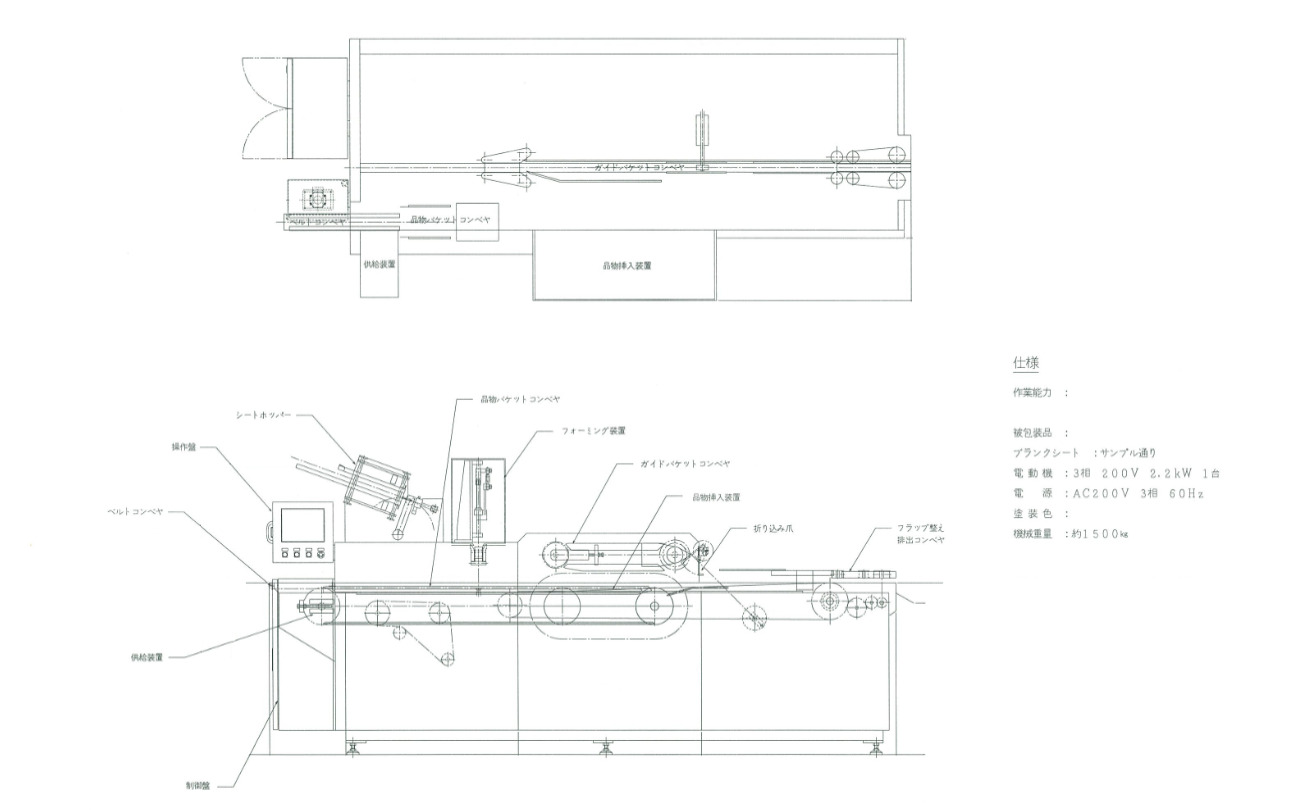

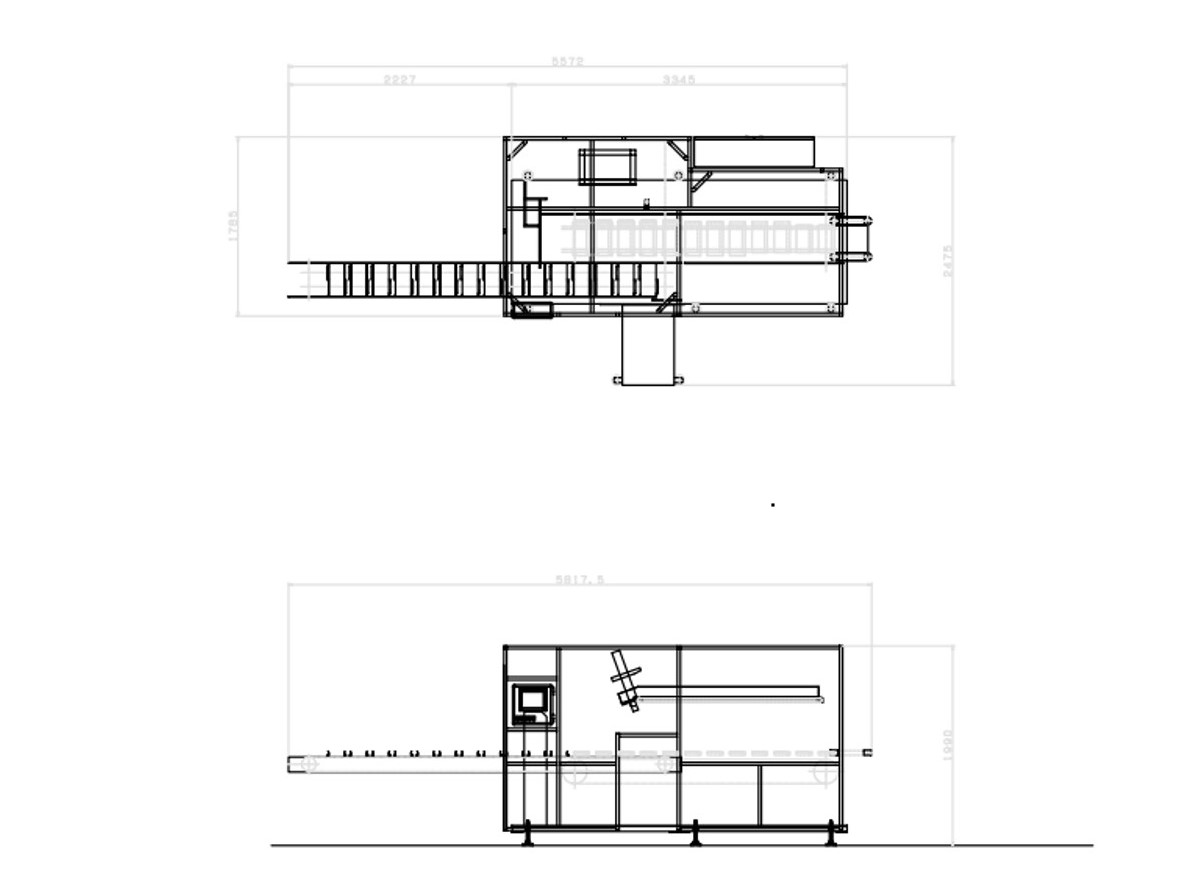

当箱詰めラインは、①ワーク搬送→②集積→③箱成型→④箱仮閉め→⑤搬送→⑥ホットメルト塗布→⑦箱閉め→⑧捺印装置→⑨計量→⑩取出 の構成となっています。 また箱形状はラップラウンド式であり、ホットメルト塗布が必要となっていますので、ホットメルト塗布検査も行っています。

1)の課題についてですが、本設備で実施する検査の見直し提案を行いました。後工程で実施している封緘後の外観検査工程を除き重量検査のみとし、捺印方式もローラー式にすることでコストダウンを実現いたしました。

2)の課題についてですが、汎用機のラップラウンドケーサーでは有効スペースを満たせなかったため、各設備をコンパクトにする仕様を提案しました。まずは3段又は5段に段積みされた製品の投入と段ボール成型の一部工程を共通化する事で、省スペース化を実現しました。また、工程搬送する毎に一部組立・ホットメルト塗布・捺印装置を行う仕様とし、有効スペースでの設備設置を実現しました。

3)の課題についてですが、搬送仕様を部品点数が少ないシャトルコンベアを提案しました。部品点数を少なくすることで、トラブルの際にも簡易的な部品交換での生産復旧を実現しました。

導入効果

汎用機を使用せずにラップラウンドケーサーを含む各機器の設計~全体レイアウト設計を行い、限られた有効スペースの中で最大限コストを抑えた自動化を実現致しました。高難度の案件でしたが、お客様ご要望にすべてお応えし大変ご評価いただきました。

ケーサー・カートナー 課題解決.comを運営する日本自働精機は、当事例のように、箱詰めラインの全体レイアウトの設計から特注設備の設計開発まで一貫して対応可能であり、多様な箱詰めラインの自動化に対応します。困難な課題をお持ちの皆様、お気軽に当社にご相談ください。