課題解決・導入事例

点眼薬 1本~50本兼用箱詰め・包装ライン

- 対象ワーク

- 点眼薬

- 対象ワークサイズ

- L23×W16.7×H56.5

- 箱サイズ

- 1本入り L71×W33×H29 5本入り L71×W87×H35 10本入り L65×W88×H61 50本入り L123×W173×H71

- 箱種類

- 1・5本入り:天側・4枚フラップ糊付けタイプ 地側・4枚フラップ糊付けタイプ 10・50本入り:ブランクシートタイプ ジッパー付,オーバーフラップ糊付けタイプ

- 生産能力

- 常用:250箱/分(1本詰) 常用:50箱/分(5本詰) 常用:10箱/分(25本詰) 常用:50箱/分(50本詰)

- 納入業界

- 医薬・医療

全体ライン工程

- トレー内 製品取り出し

- 整列・集積

- 小箱包装(中敷挿入、携帯袋・貼付文書挿入)

- 小箱印字

- バンド掛け

- 段ボールケーシング

- ラベラー

※青枠は当社導入範囲

お客様の課題

点眼薬を製造しているお客様より、包装・箱詰めラインに関するご相談を頂戴しました。お客様には以下の課題がありました。

1)当初、10本詰め・50本詰めのみの包装・箱詰めライン自動化がご要望であったが、1本・5本詰めの包装・箱詰めについても自動化することで生産性を向上させる

2)1本・5本・10本・50本詰めの4種類の箱があるが、最大限兼用可能な仕様とし、導入コストを抑える

3)兼用仕様にする場合、段取り替えスピードを向上させて、稼働停止時間を短縮する

4)エージング室からの搬送~小箱包装~段ボールへのケーシングまで、一社にて一貫対応を依頼することで外注管理工数を低減する

5)小箱包装については、点眼薬の他、携帯袋、添付文書を自動挿入することで、省人化を図る

6)小箱に封入する添付文書について折り方が特殊であるが、自動折込装置にて対応し、人手を介さずに生産性を向上させる

複数のメーカーにお声かけされてましたが、お客様の課題を解決し、かつコストを最適化し有効スペースに収める提案を行った当社をご選定頂きました。

提案・導入内容

当箱詰め・包装ラインは、以下の構成となっています。

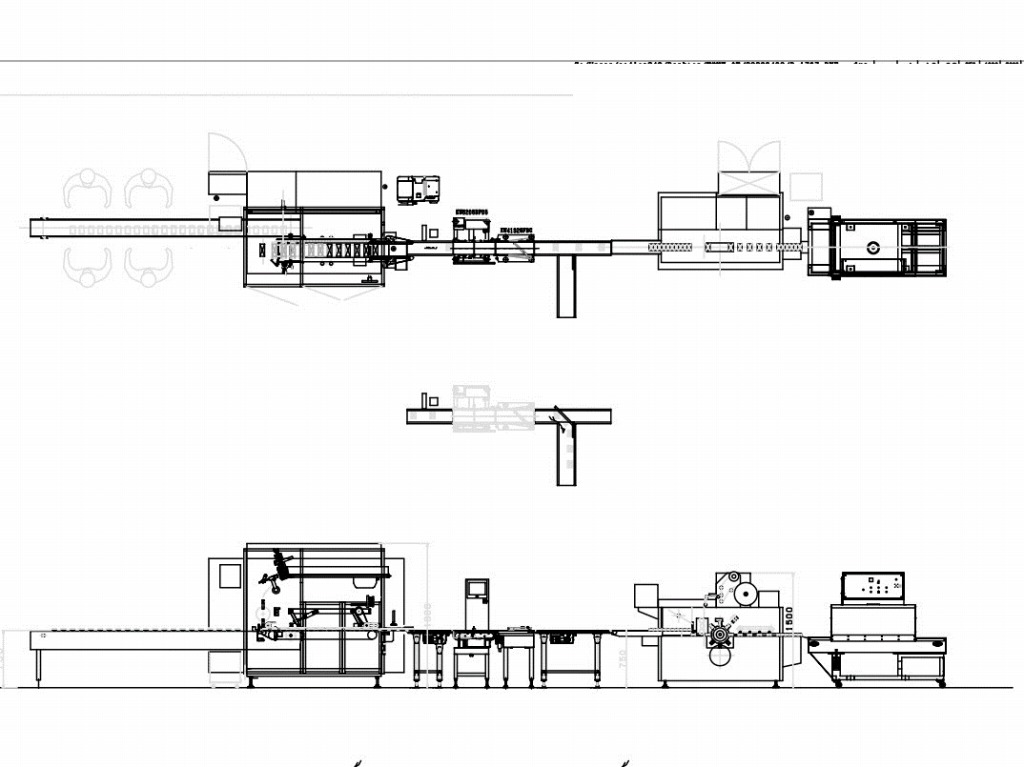

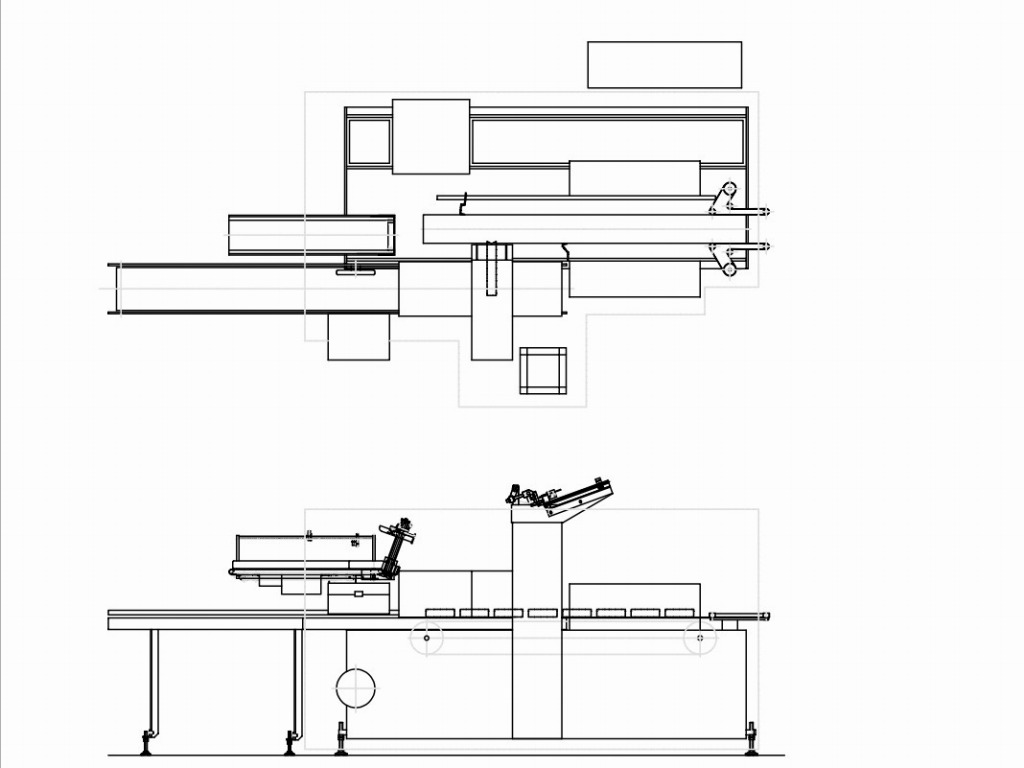

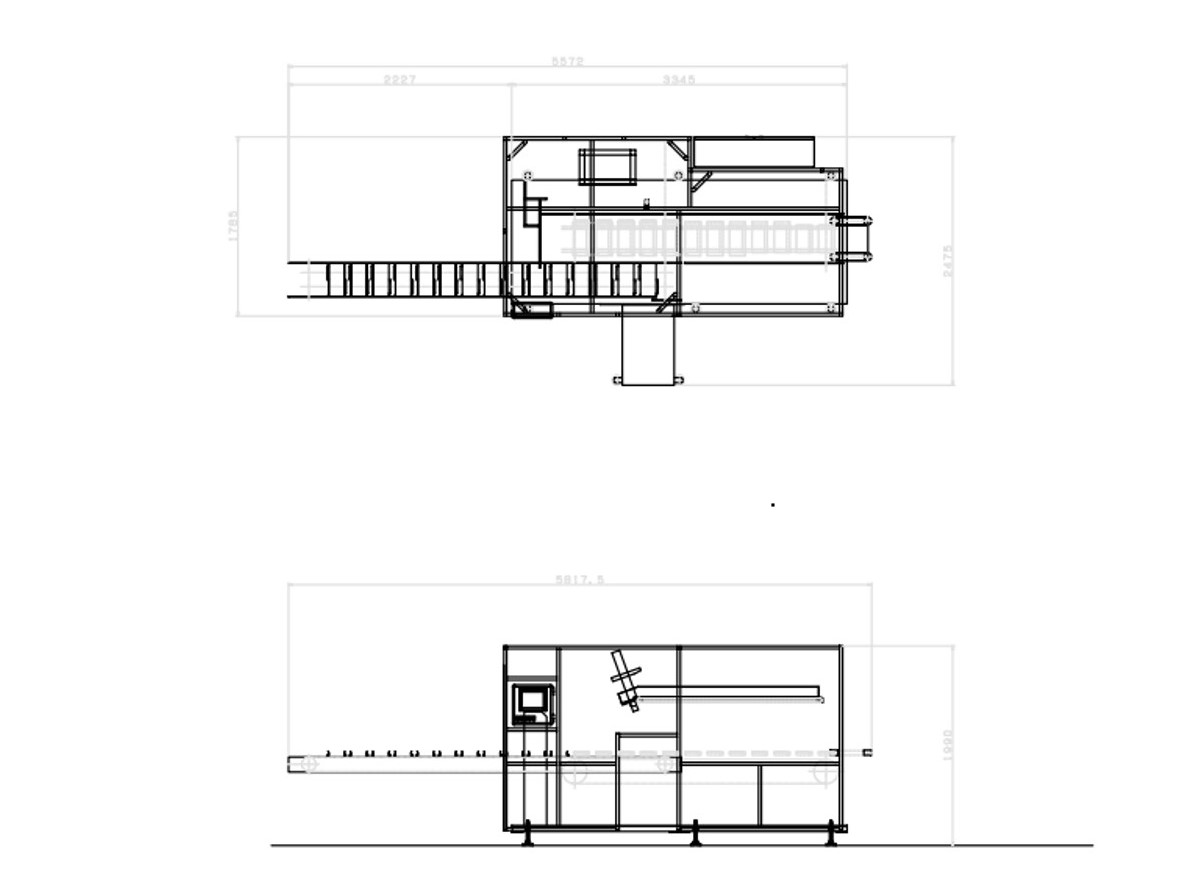

<1本・5本 兼用ライン> ①トレー内製品 取り出し→②整列・集積→③小箱包装→④小箱印字→⑤バンド掛け→⑥段ボールケーシング→⑦ラベラー

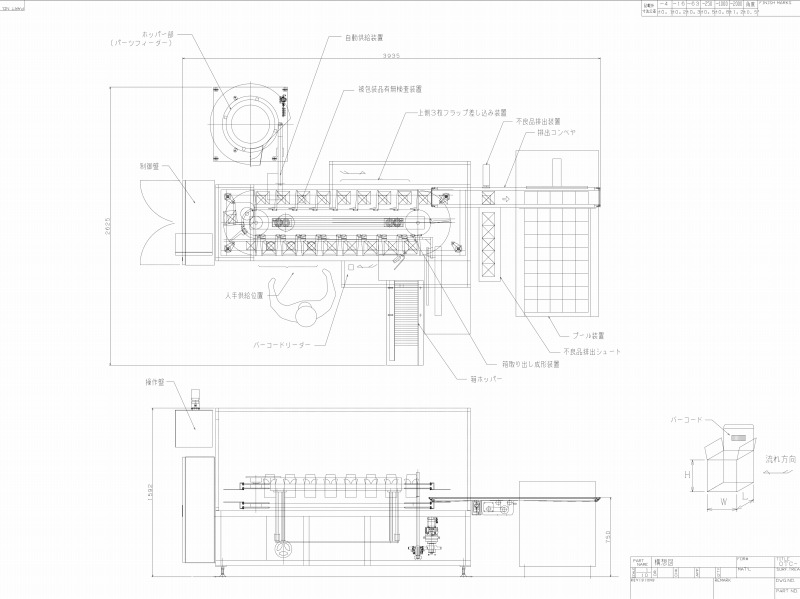

<10本・50本 兼用ライン> ①トレー内製品 取り出し→②整列・集積→③小箱包装(中敷き挿入、携帯袋・添付文書挿入)→④小箱印字→⑤段ボールケーシング→⑥ラベラーの構成となっております。

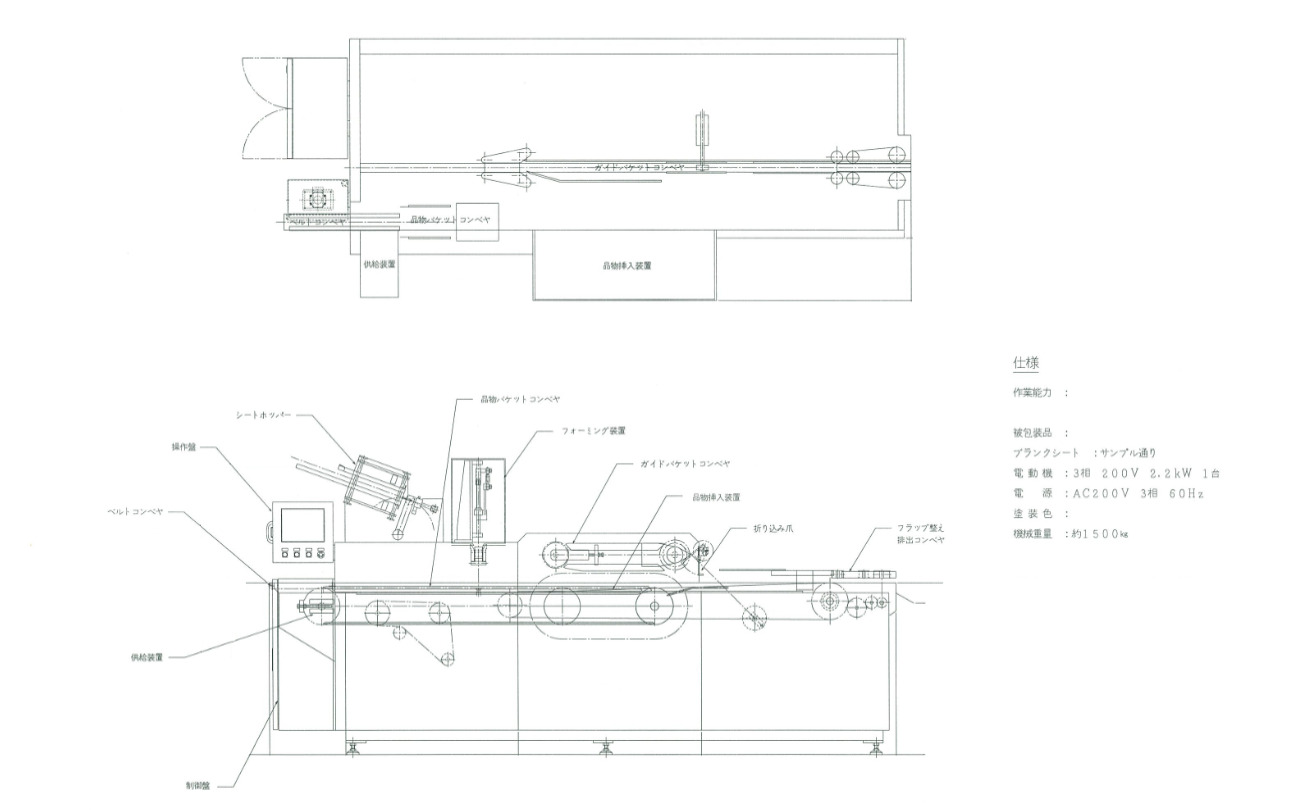

1)の課題について、上記の通り、A/1本・5本の兼用ラインとB/10本・50本兼用ラインの2ラインを構築しています。集積工程前までは、A・Bラインともに兼用としており、集積工程にて分岐されるようにレイアウト構築しています。 Aラインについては、標準的なカートナーを使用し小箱包装していますが、Bラインについては、ラップラウンド式の特殊包装・箱詰め装置を開発し、導入しています。

2)の課題について、前述の通り、集積工程までを兼用可能とするほか、箱印字に使用する段ボールケーサー・ラベラーは兼用仕様とすることで、導入コストを抑えています。

3)の課題についてですが、10本・50本入り兼用ラインについては、小箱包装バケットに製品投入する際にピックアップロボットを使用する構成としていますが、ピックアップユニットの交換と、登録した予約を呼び出すだけで切り替え可能な仕様とすることで、段取り変え時間を大幅に短縮しています。また、携帯袋挿入装置については、サイズの異なる携帯袋について、段取り変えが不要な構造・レイアウトとしています。

4)の課題については、アンケーサーから段ボールケーサーまで、当社にて一貫対応し、納入させて頂きました。アンケーサーの前工程はエージング工程となりますが、エージング前のトレーへのインケーサーについても当社のAFX1を納入させて頂き、お客様の外注管理の手間を低減しています。

5)の課題についてですが、添付文書挿入・携帯袋挿入を合わせて自動化するために、標準的なカートナーを使用せず、前述の通りラップラウンド式特殊包装・箱詰め装置を開発し、納入させて頂きました。携帯袋挿入装置については通常使用するようなマガジンを用いずに、回転テーブルにバケットを取り付け袋をストックする仕様とし、作業者が他作業に従事できる時間を最大限作れる構成としています。

最後に6)の課題について、添付文書折込装置に関しては他社製品を搭載するだけではなく、他社製品装置に当社独自の折込ユニットを搭載し、お客様仕様の折込方法に対応できるようにしました。人手を介すことがなく、完全自動にて小箱挿入まで行っています。

1)~6)までの課題を解決するうえでは、包装・箱詰めに関するノウハウだけでなく「ライン構築能力」が必要でしたが、培ってきた当社の知見を最大限に活用し、課題解決を実現できる装置導入を行いました。

導入効果

当社の設備だけでなく、多数の包装・箱詰め装置、関連装置が稼働しているお客様でしたが、今回の当社の提案と納入後の早期立ち上げ、アフターフォローについて、高い評価を頂きました。

ケーサー・カートナー 課題解決.comを運営する日本自働精機は、当事例のような包装・梱包ラインの一貫対応を強みとしており、困難な課題を解決いたします。また、特注自動機の開発という選択により、課題解決を行うことも可能です。長年解決ができなかった無理難題をお持ちの皆様、お気軽に当社にご相談ください。

当事例のピックアップ機器

連続横型カートナー/CRF-2000

GMPに対応した連続カートナーとして開発しました。カートンの取出しについては、従来のロータリー方式を応用し、カートン取出し後にタイミングベルトで送り、吸盤で仮起こし後、カートンの側面部をサクションカップで吸いながら、90度及び180度折り癖を付け、フィンガーバケットに入れるようにしました。