課題解決・導入事例

自動車部品の集積・箱詰めライン

- 対象ワーク

- 自動車部品

- 対象ワークサイズ

- 最小:φ15.2 長さ69.8 、最大:①φ17 長さ83.7 ②φ20 長さ81.4

- 箱サイズ

- ①W126×L95.5×H52 ②W127.5×L86×H52

- 箱種類

- 小箱(天地三枚フラップ差し込み)

- 生産能力

- 常用 12カートン/分

- 納入業界

- 自動車

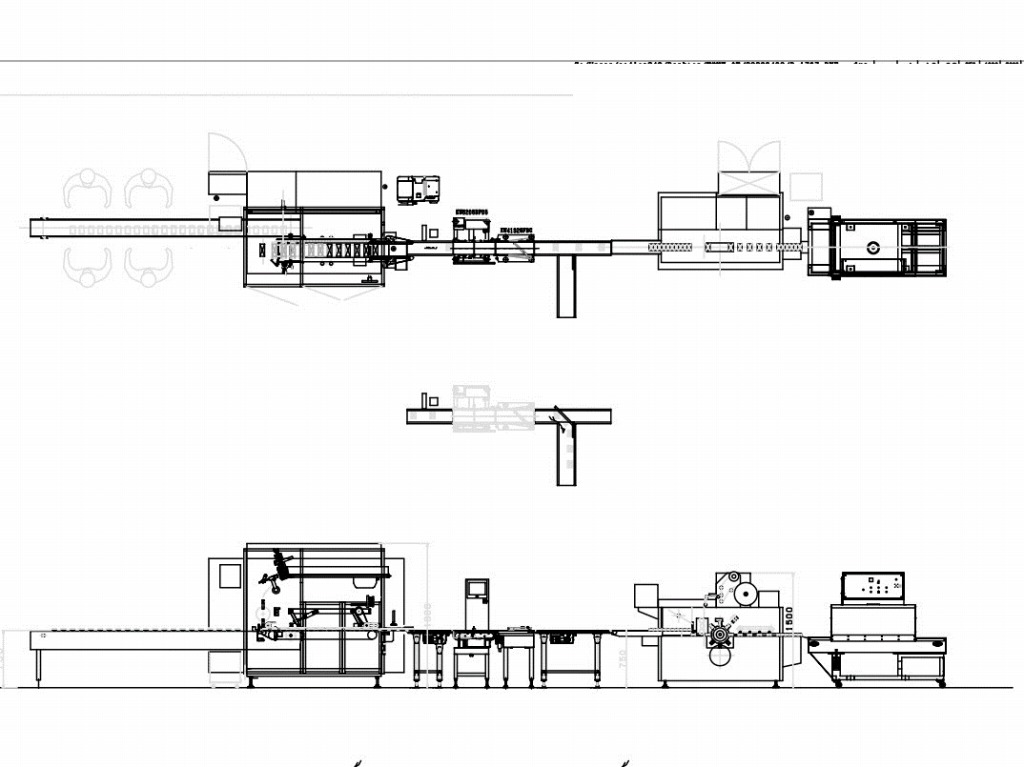

全体ライン工程

- 製品供給

- 小箱包装

- 不良品排出

- 10個集積

- 10個包装

- 箱挿入

- 封函

- 100個包装

- 重量検査

- 搬送

※青枠は当社導入範囲

お客様の課題

自動車部品を取り扱うお客様より、集積・箱詰めラインの自動化に関するご相談をいただきました。導入にあたり、下記のような問題が御座いました。

1)最大で150個/分の処理能力が必要となっており、ワーク種類としては本体が7種、キャップが6種類ありました。多品種の供給・セットアップを一括した設備にて実施できる小装箱ラインを実現させたい。

2)お客様の工場内の設備仕様のご指定が多くあり、対応できる設備を実現したい。

3)従来のラインより高速化(サイクルタイムUP)を向上させる。ただし、予算は限られており、最大限初期コストを低減し自動化を実現する。

これらのご要望を複数のケーサーメーカー、カートナーメーカーにご相談されていましたが、3つの課題を確実に解決できるように提案をし、価格面でも優位性があった当社を選定頂きました。

↓当事例を動画で確認頂けます↓

提案・導入内容

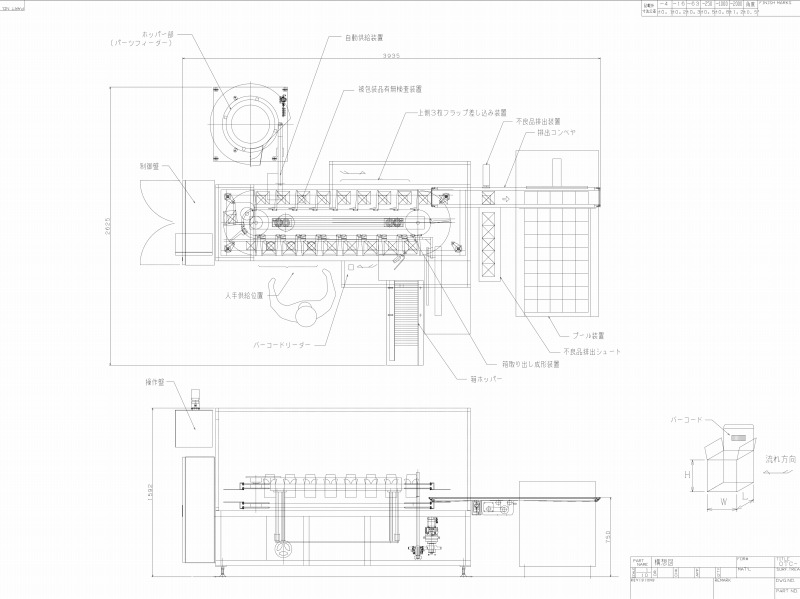

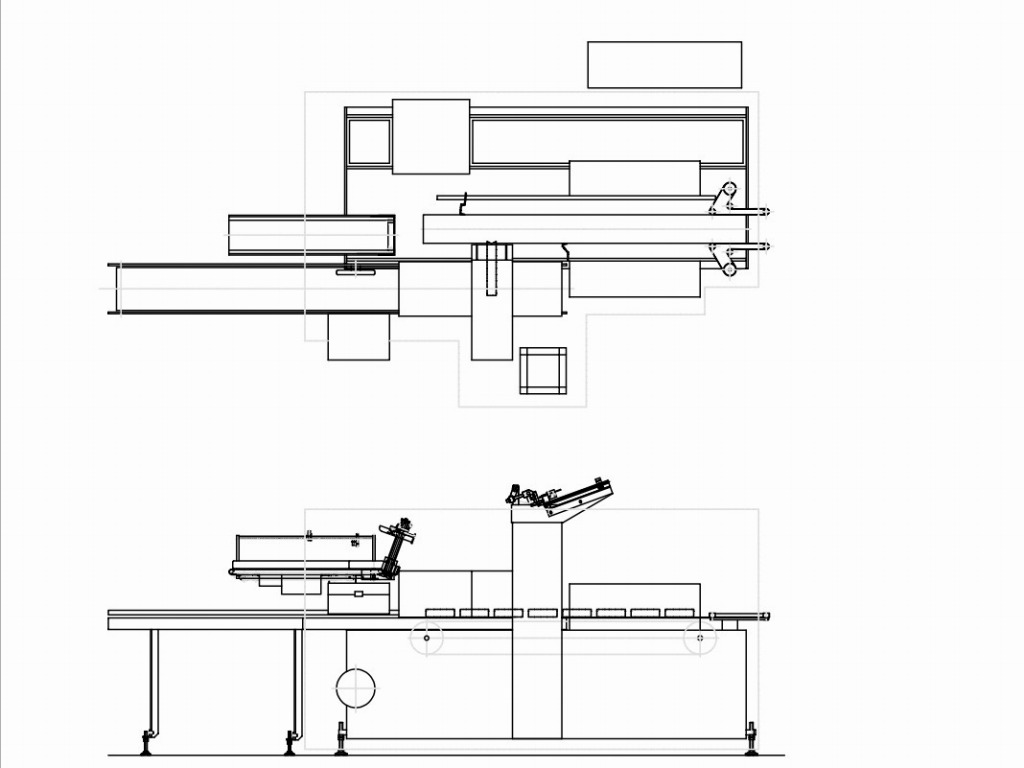

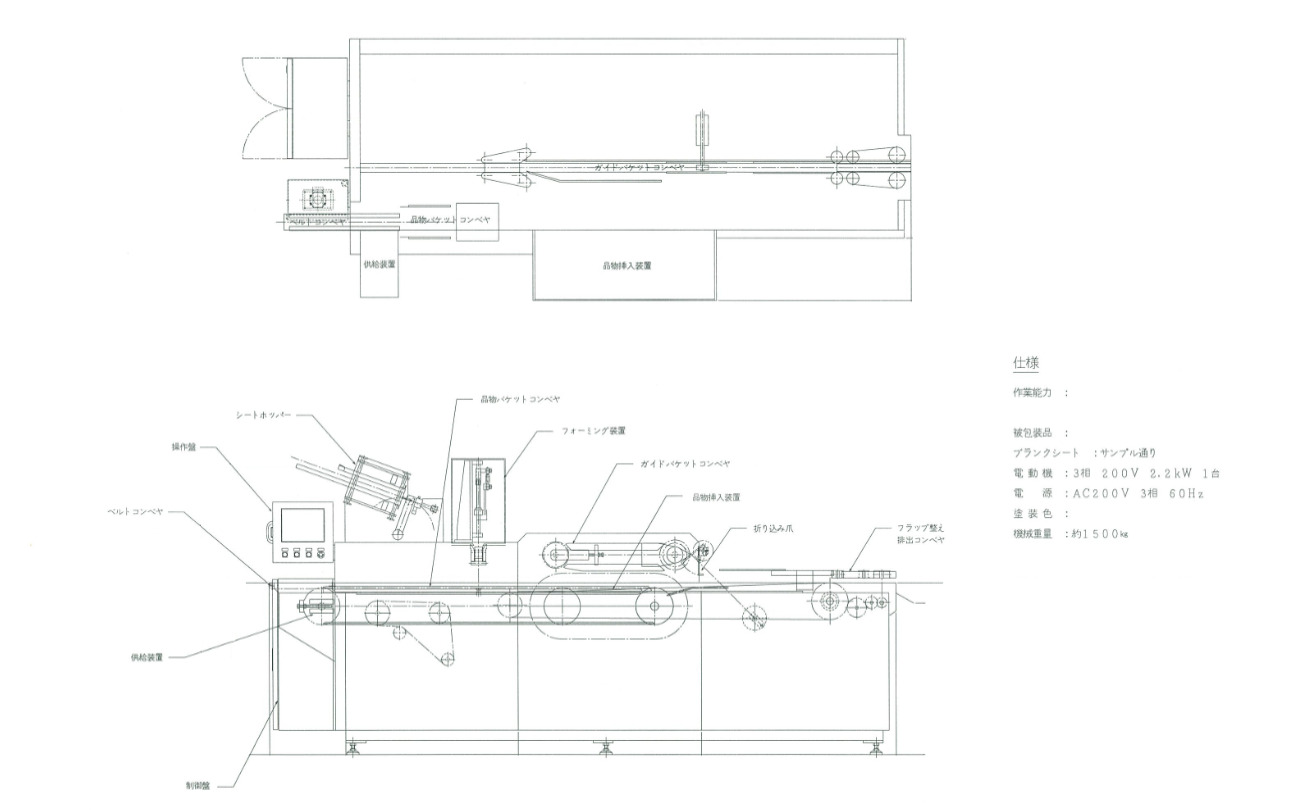

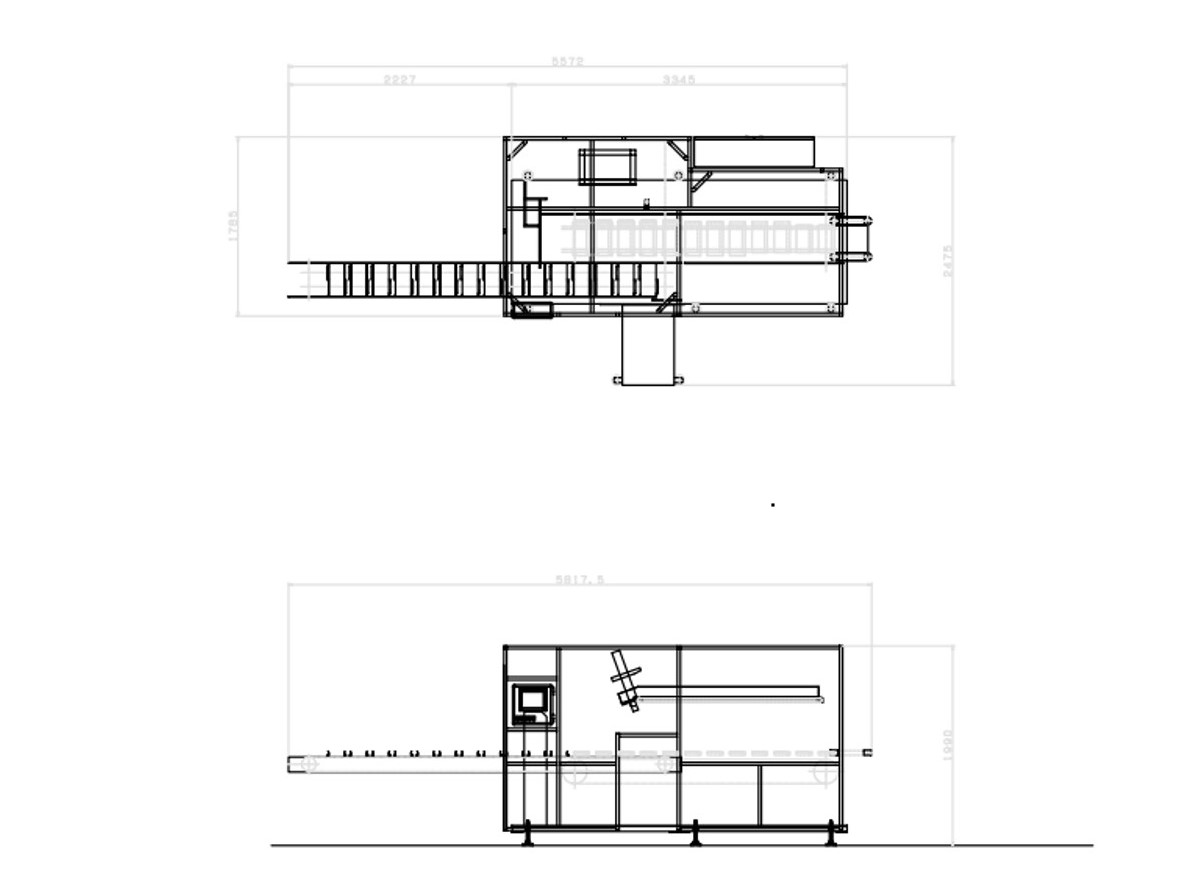

当集積・箱詰めラインは、 ①製品供給→②小箱包装→③不良品排出→④10個集積→⑤10個包装→⑥箱入れ→⑦封緘→⑧100個包装→⑨重量検査→⑩搬送 の構成となっております。

1)の課題については、パーツフィーダを2グループに分け、キャップの取付を専用機で行うことで上流の自動化を実現いたしました。また、製品によっては天面・地面を180℃回転させる必要がございましたが、搬送工程の途中に転換機を設置する事で、同一ラインにての生産を実現しております。

2)の課題については、お客様の仕様で特に難度が高かった制限高さであるFL+1500mmを満たす機器選定・納入を行いました。FL+1500mm以内であれば全長が15m以上ある生産ラインの端から端までを見通すことができるため、設備の稼働状態のシグナルランプ等がどこの位置からも確認が可能となっております。そのため、非常停止時等の際にどこで不具合が発生しているかの確認もはやく、生産効率の向上にも繋がっております。

3)の課題については、一貫ラインの高速化に加え新規開発品も多く含まれていましたが、①パッケージ製品と開発品を最適な組み合わせで混在させる②使用する部品をお客様のご承諾の上変更するという対応でコストダウンを実現しました。

導入効果

箱詰め・包装ラインの自動化・高速化案件でしたが、お客様がお持ちの課題をすべて解決し、生産性向上を実現しました。また、さらに希望予算にこたえる提案を行った点も大きく評価頂き、大変満足頂いた事例となります。

ケーサー・カートナー 課題解決.comを運営する日本自働精機は、当事例のように、自動車業界向けの箱詰め・包装ラインの導入事例を数多く持ちます。特注自動機や特注カートナーの設計開発に強みをもち、包装から箱詰めまで一貫して対応させて頂きます。困難な課題をお持ちの皆様、お気軽に当社にご相談ください。