課題解決・導入事例

ソーセージ 箱詰め・包装ライン

.jpg)

- 対象ワーク

- ソーセージ

- 対象ワークサイズ

- φ12.0×L98

- 箱サイズ

- W66.5×H21×L126

- 箱種類

- 小箱(4枚フラップ糊付け)

- 生産能力

- 常用 100箱/分

- 納入業界

- 食品

全体ライン工程

- 投入

- 整列

- アキューム

- 集積

- 小箱包装

- 箱印字

- 印字検査

- 重量検査

※青枠は当社導入範囲

お客様の課題

ソーセージを製造するお客様より、箱詰め・包装ラインの新ライン導入に関するご相談を頂きました。既存設備として、弊社のカートナーが稼働していましたが、供給部分を省人化して生産性をより向上させたいというご要望がございました。省人化に向けて以下の課題がありました。

1)ソーセージは4本入りとなり、4本をまとめて箱詰めする必要があるが、ソーセージの特性もあり整列・集積が困難。この課題を解決することで、省人化を実現する

2)既存のラインが設置してあったスペースに自動化ラインを構築するため、有効スペースに制限があったが、そのスペースに新規ラインを設置することで、スペース生産性を向上させる

3)ソーセージとともにカードの挿入も自動化して、生産性を向上させる 既存設備として稼働しているカートナーの性能にご満足いただいており、他社メーカーではなく当社にご相談頂きました。

↓当事例を動画で確認いただけます↓

提案・導入内容

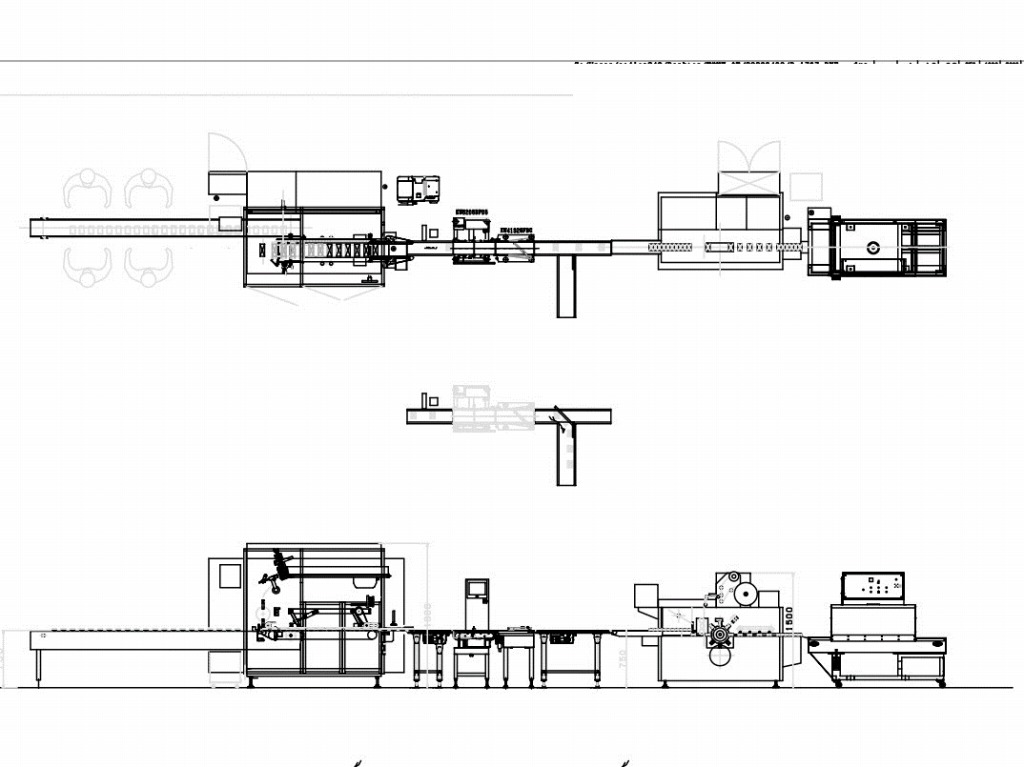

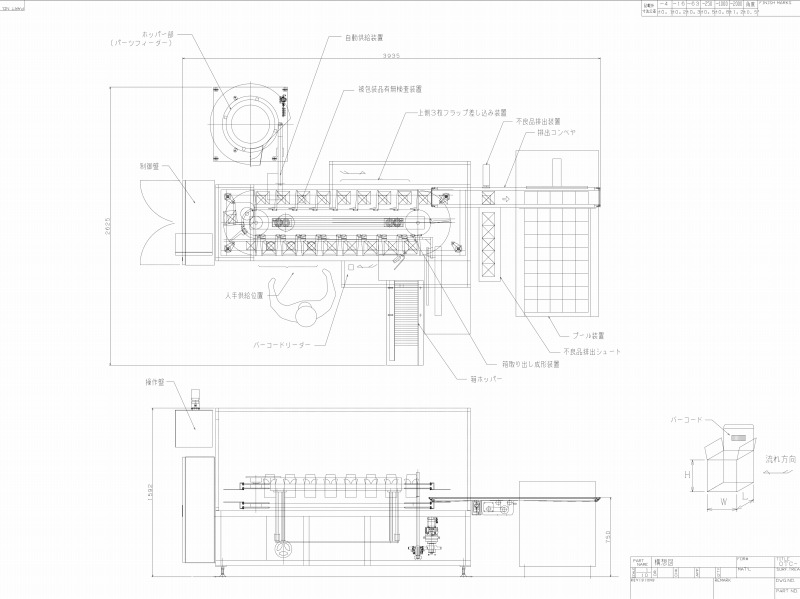

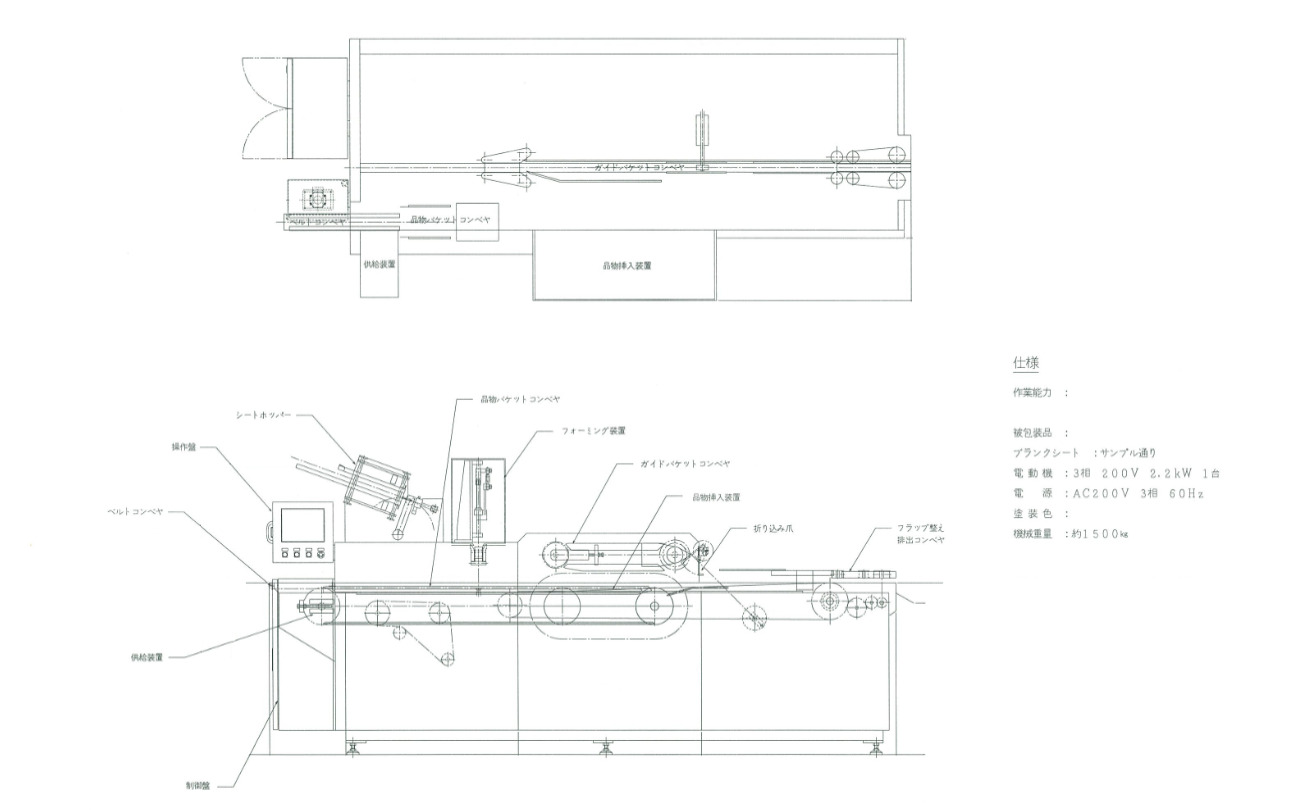

当箱詰め・包装ラインは、 ①投入→②整列→③アキューム→④4本集積→⑤小箱包装→⑥箱印字→⑦印字検査→⑧重量検査 の構成となっています。

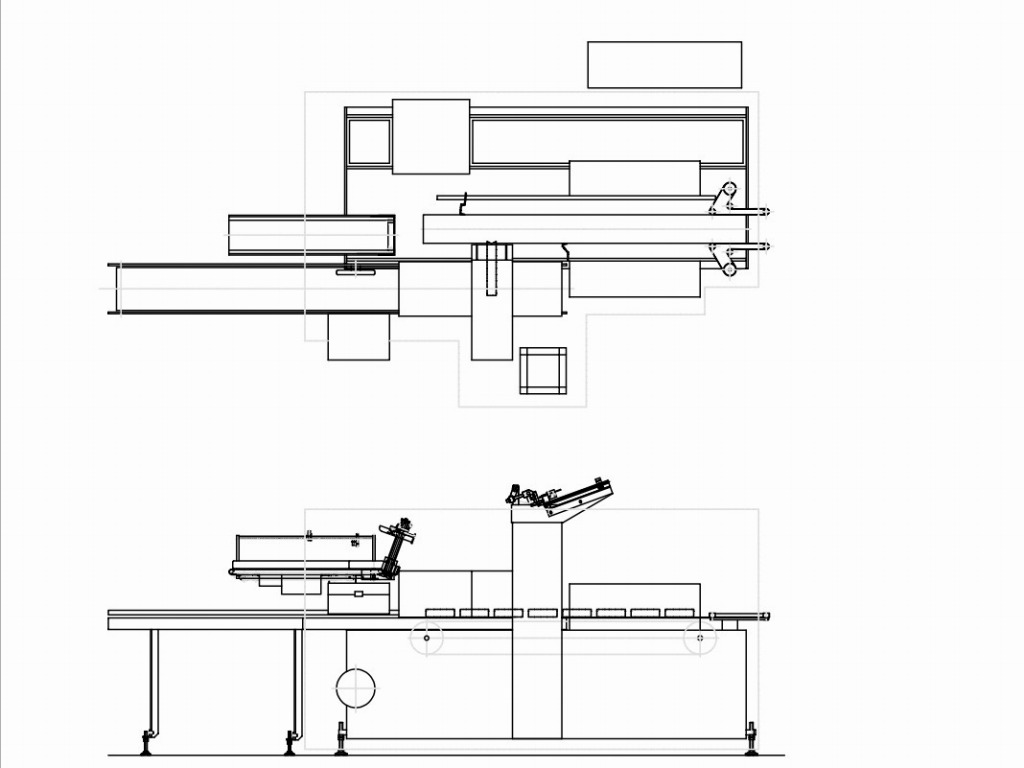

1)の課題についてですが、ソーセージが柔らかく、整列・バケット投入の難易度が非常に高く、最も解決が困難な課題でした。 この課題に対して、人手にて任意的タイミングでコンベアにソーセージを投入し横引きコンベアへ搬送、横引きコンベア上でアキュームし、スターホイールにて4本を集積する仕様を提案しました。ソーセージが詰まる等、問題発生の懸念もありましたが、コンベアスピード・レベル出し、ガイド調整を徹底的に行い、安定稼働を実現しています。

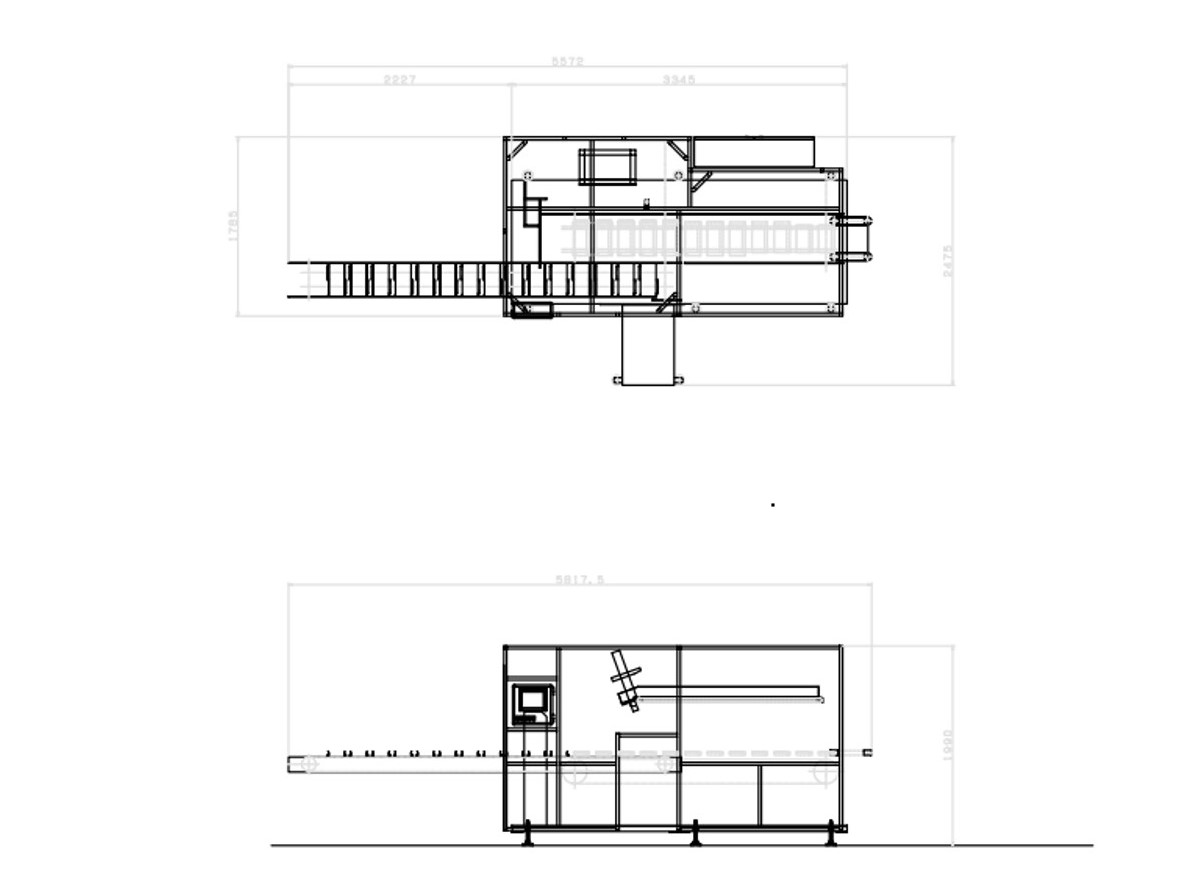

2)の課題について、既存ラインの設置スペースに新ラインを構築する必要があったため、カートナーへの供給ラインをL型にし、有効スペース内に収めるレイアウトを構築しています。

3)の課題については、箱詰め前工程にカード供給装置を設けることで解決しています。マガジンについては、カードサイズにあわせて調整可能な仕様としており、サイズ変更にも工具レスにて対応可能としています。また、カードの有無を検査するためのカメラを設置しており、NG品は後工程の振分装置にて排斥する仕様としているため、不良品出荷を回避しています。

導入効果

供給ラインの自動化が難しく、長年省人化ができていなかったラインでしたが、当社の自動化ノウハウ・知見を活かし、省人化、それに伴う生産性向上をを実現しました。

また、他社が対応できなかった工程の自動化を実現したこと、かつご要望の有効スペース内に新ラインを設置できたことに、大変満足頂いた事例となります。

ケーサー・カートナー 課題解決.comを運営する日本自働精機は、当事例のように、食品用箱詰め・包装ラインの導入事例を数多く持ちます。特注自動機や特注カートナーの設計開発に強みをもち、包装から箱詰めまで一貫して対応させて頂きます。困難な課題をお持ちの皆様、お気軽に当社にご相談ください。