課題解決・導入事例

プラスチックアンプルの箱詰めライン

- 対象ワーク

- プラスチックアンプル

- 対象ワークサイズ

- ー

- 箱サイズ

- W155mm×H32×L274

- 箱種類

- 天側3枚フラップ差込み+オーバーフラップ糊付け 、地側4枚フラップ糊付け

- 生産能力

- 常用 165個/分(MAX200個)

- 納入業界

- 医薬・医療

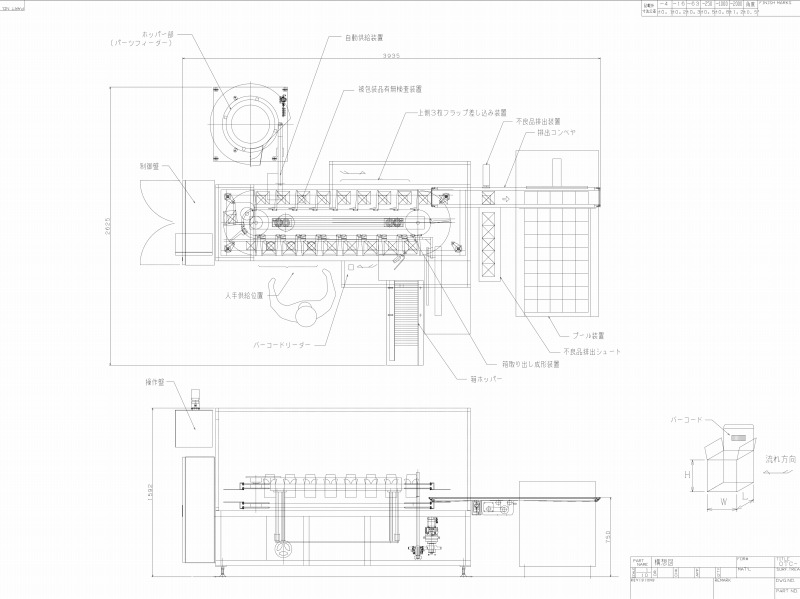

全体ライン工程

- 投入

- 搬送

- 添付文書供給

- 箱詰め

- 封緘

- 印字

- 印字検査

- 重量検査

※青枠は当社導入範囲

お客様の課題

プラスチックアンプルを製造するお客様より、箱詰めラインの自動化に関するご相談をいただきました。

導入にあたり、下記のような問題がございました。

1)現状お客様では手作業で箱詰め作業を行っており、増産にあたり最大能力165ヶ/分で生産する必要がございました。しかし、手作業で行うにはサイクルタイムを満たすために多くの人員を追加しなければならないため、自動化する事で生産能力の確保に加えて、ヒューマンエラーによるNG率を削減できる安定した生産を実現させたい。

2)医療・医薬業界に使用する製品だったため、特に品質に関するガイドラインが高く、後工程に送り出す際には可能な限りNG率を低くできる仕様にしたい。

3)製品の形状が安定させづらい製品形状だったため、搬送~箱詰め等の工程で製品が袋の中で動いてしまった場合でも、蛇行等を防止して安定した自動化ラインの仕様にしたい。

これらのご要望を複数のケーサーメーカー、カートナーメーカーにご相談されていましたが、3つの課題を確実に解決できるように提案をした当社を選定頂きました。

提案・導入内容

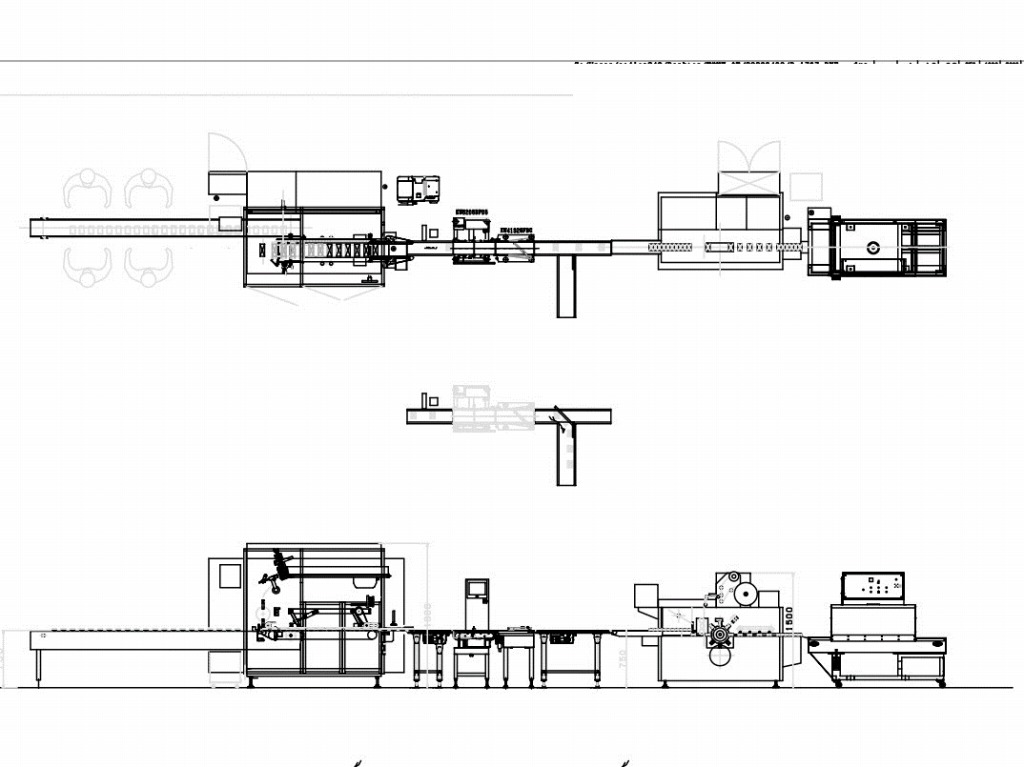

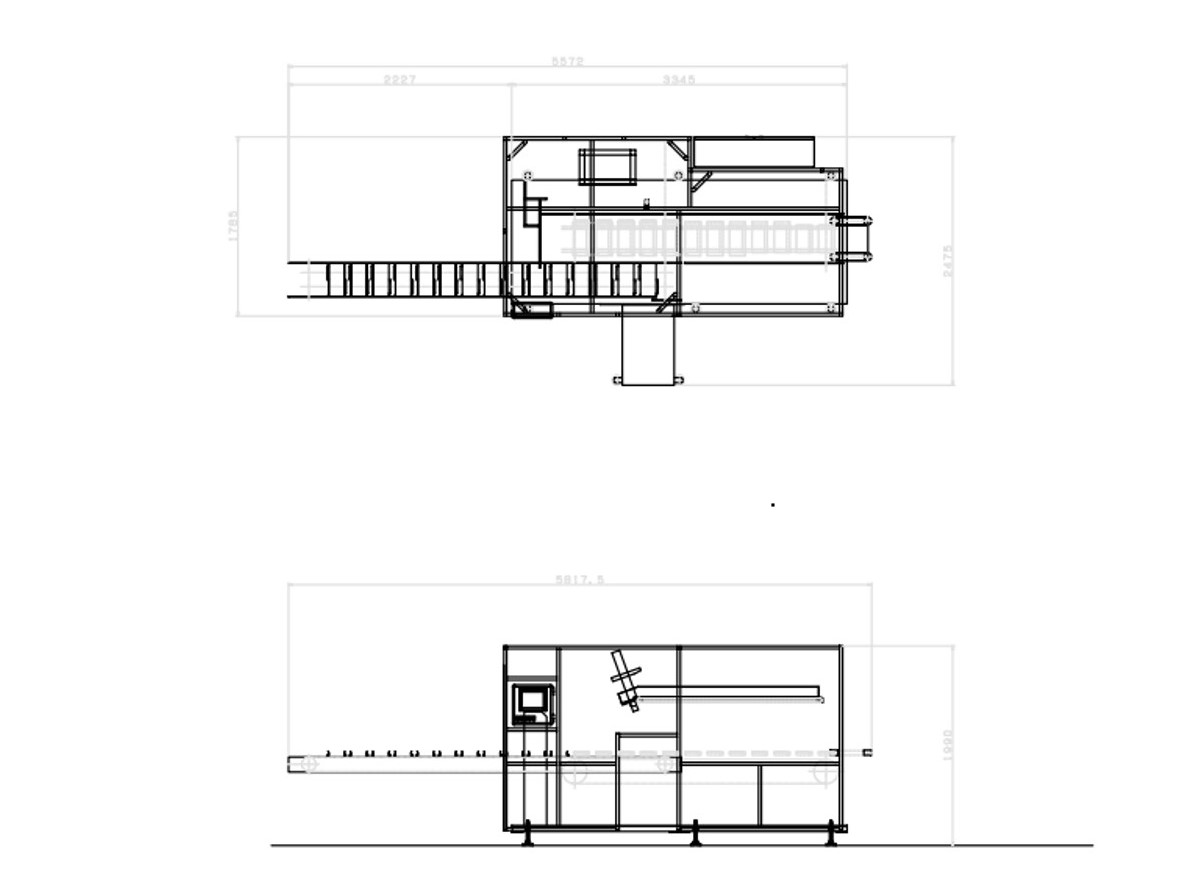

当小箱包装ラインは、①投入→②搬送→③添付文書供給→④箱詰め→⑤封緘→⑥印字→⑦印字検査→⑧重量検査の構成となっております。

1)の課題については、他社含めて標準機での対応はしておりませんでしたが、お客様と当社にてご要望事項のすり合わせを行う事で、最大能力165ヶ/分を実現する特注カートナーを提案・納入することで安定生産を可能にした自動化を実現いたしました。

2)の課題については、添付文書検査・印字検査・重量検査等を各工程に設置する事で、後工程でのNG率を大幅に削減する事ができました。また、当社では医療・医薬品の製造ラインへの実績も多く持つため、設計時適格性評価(DQ)、設備据え付け時適格性評価(IQ)などにも広く対応しているため、設備導入にあたってのお客様の工数削減にも貢献することができました。

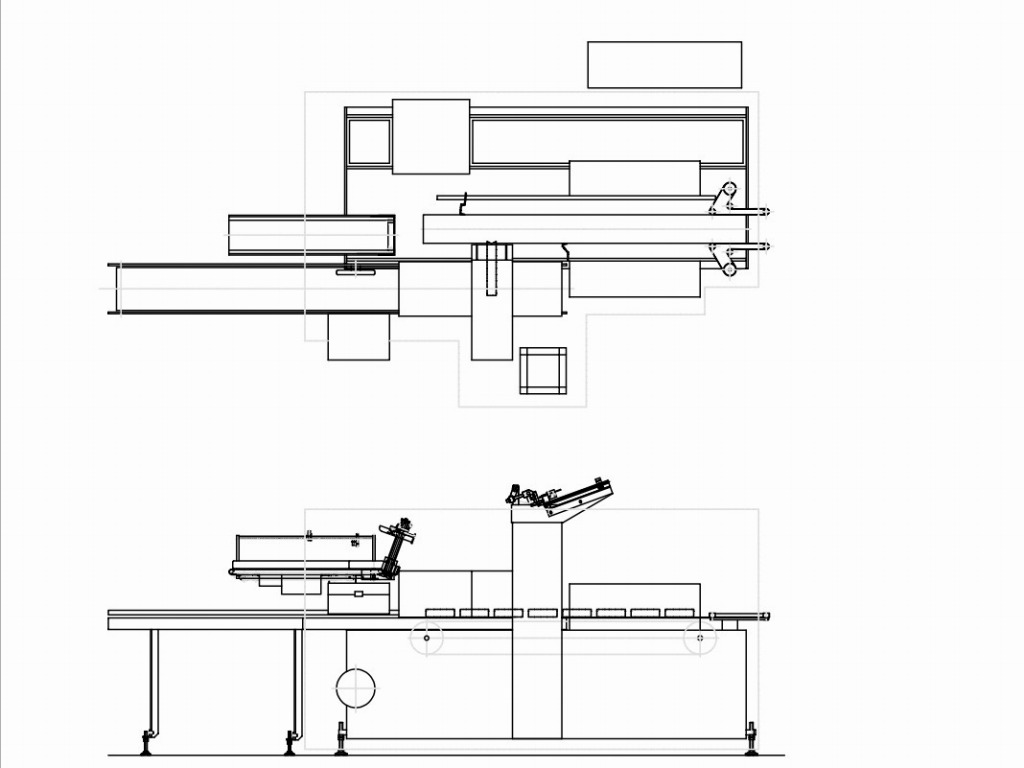

3)の課題については、搬送~箱詰め等の工程で製品が袋の中で動いてしまうことによる、製品の飛び出し等を防止するために、滑りやすいガイドを使用して位置を補正いたしました。また、搬送コンベアとガイドとの噛み込みを防止するために、ベルトコンベアを2本斜めにセットすることで、噛み込み対策を行い安定した稼働を可能としております。

導入効果

箱詰めラインの自動化案件でしたが、増産に伴う生産時間の高速化や、対応標準機が無い等のお客様がお持ちの課題をすべて解決し、生産性向上を実現しました。

ケーサー・カートナー 課題解決.comを運営する日本自働精機は、当事例のように、医療・医薬業界向けの箱詰め・包装ラインの導入事例を数多く持ちます。特注自動機や特注カートナーの設計開発に強みをもち、包装から箱詰めまで一貫して対応させて頂きます。困難な課題をお持ちの皆様、お気軽に当社にご相談ください。

当事例のピックアップ機器

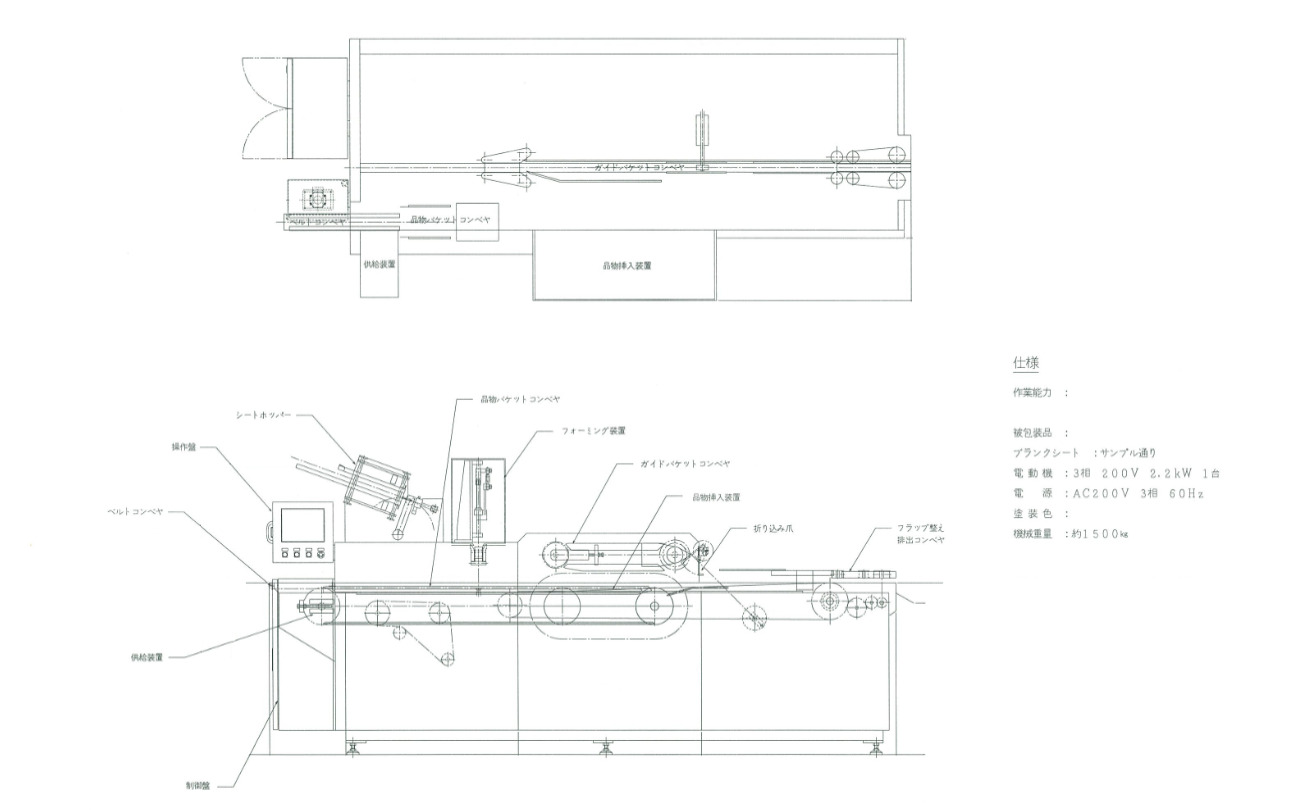

横型カートナー C-52W

連続式横型カートナーです。

当社標準ラインナップとしては、C-7NRやC-8NL、CRF-2000、CRF-3000など、箱仕様・能力仕様に応じて4機種をご用意しています。

最高300箱/以上の包装能力を持ち、高能力での生産の場合は連続式横型カートナーにて、最適仕様を提案させて頂きます。