課題解決・導入事例

化粧落とし洗顔の箱詰めライン

- 対象ワーク

- 化粧落とし洗顔

- 対象ワークサイズ

- ー

- 箱サイズ

- ①W44×H31 ×L112 ②W44×H44×L136 ③W44×H31×L112 ④W31×H45×L114 ⑤W41×H54×L151

- 箱種類

- 天側 ①3枚フラップ差込 ②4枚フラップ差込 ③3枚フラップ差込(POP付) 地側 ワンタッチ

- 生産能力

- 常用 40カートン/分

- 納入業界

- 化粧品

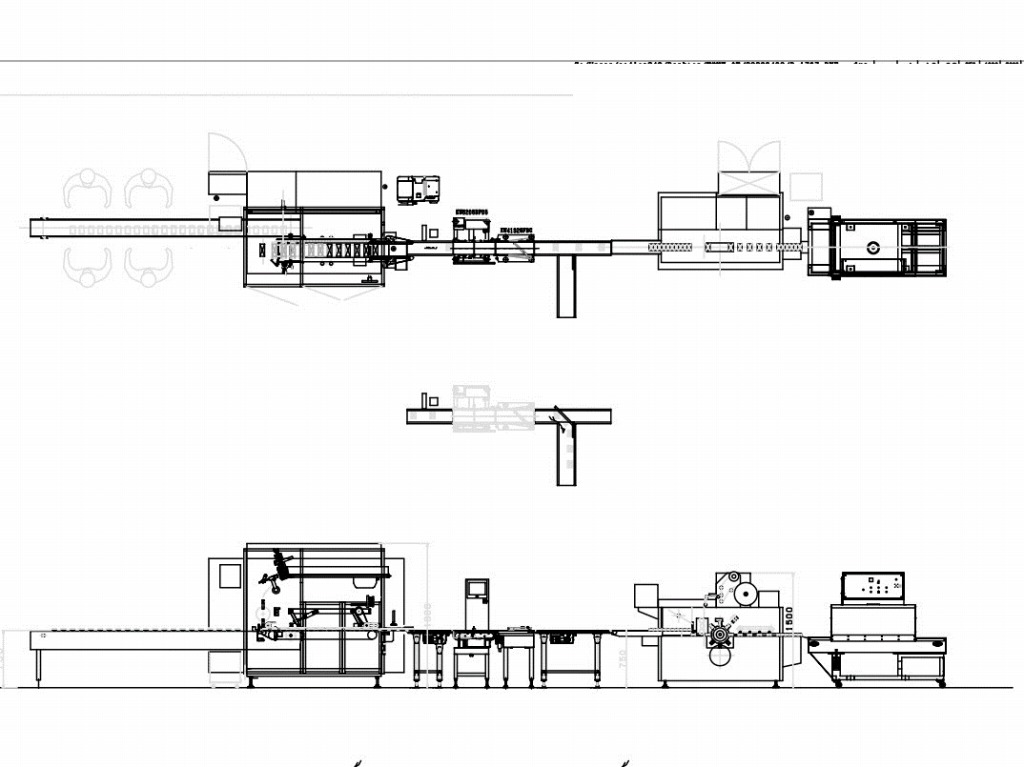

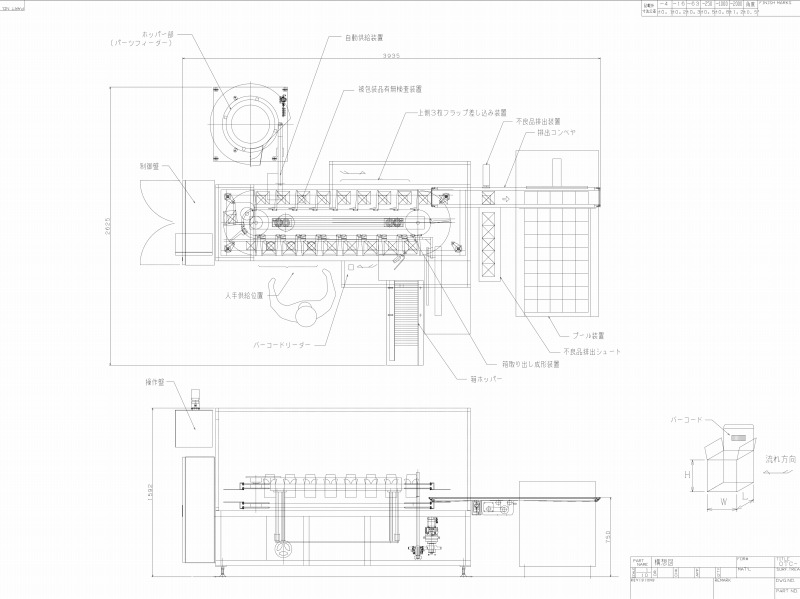

全体ライン工程

- 箱成形

- 搬送

- 製品挿入

- ホットメルト塗布

- 箱閉め

- 印字

- 印字検査

- 搬送

※青枠は当社導入範囲

お客様の課題

化粧品を製造されているお客様より、箱詰めするラインの半自動化に関するご相談を頂戴しました。ラインの導入に当たり、お客様は以下の課題をお持ちでした。

1)従来の全手動の工程から、半自動工程にすることで生産性を向上させたい。

2)カートン形状の幅が短く、細長い形状だったため、スライド式で成形した場合に箱が反ってしまい、NG品が多くなってしまう懸念がございました。そのため箱反りを最小限にし、生産性を向上させたい。

3)段取り替えをする際に、型替え調整等の工程が多くなってしまうため、段取り替え時間を短くすることで長時間の生産停止を回避する。

汎用機が無く、設計含めた新規開発が必要なラインでしたが、特注自動機の設計・開発に強みを持ち、上記の課題を解決できる提案を行った当社を選定頂きました。

提案・導入内容

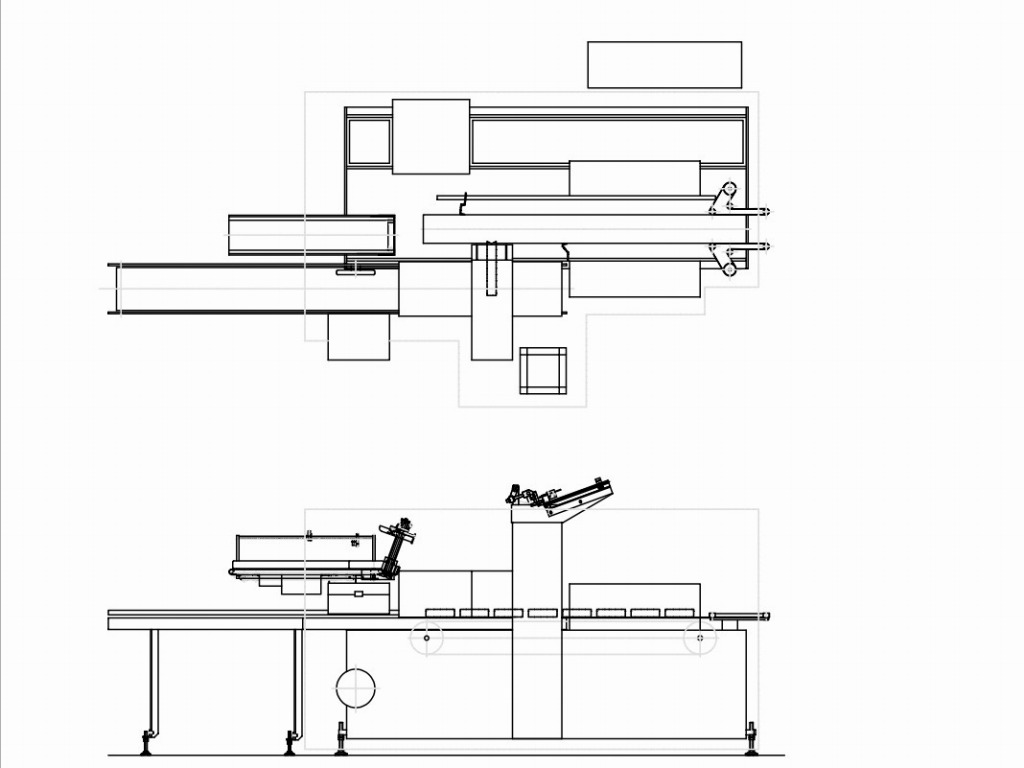

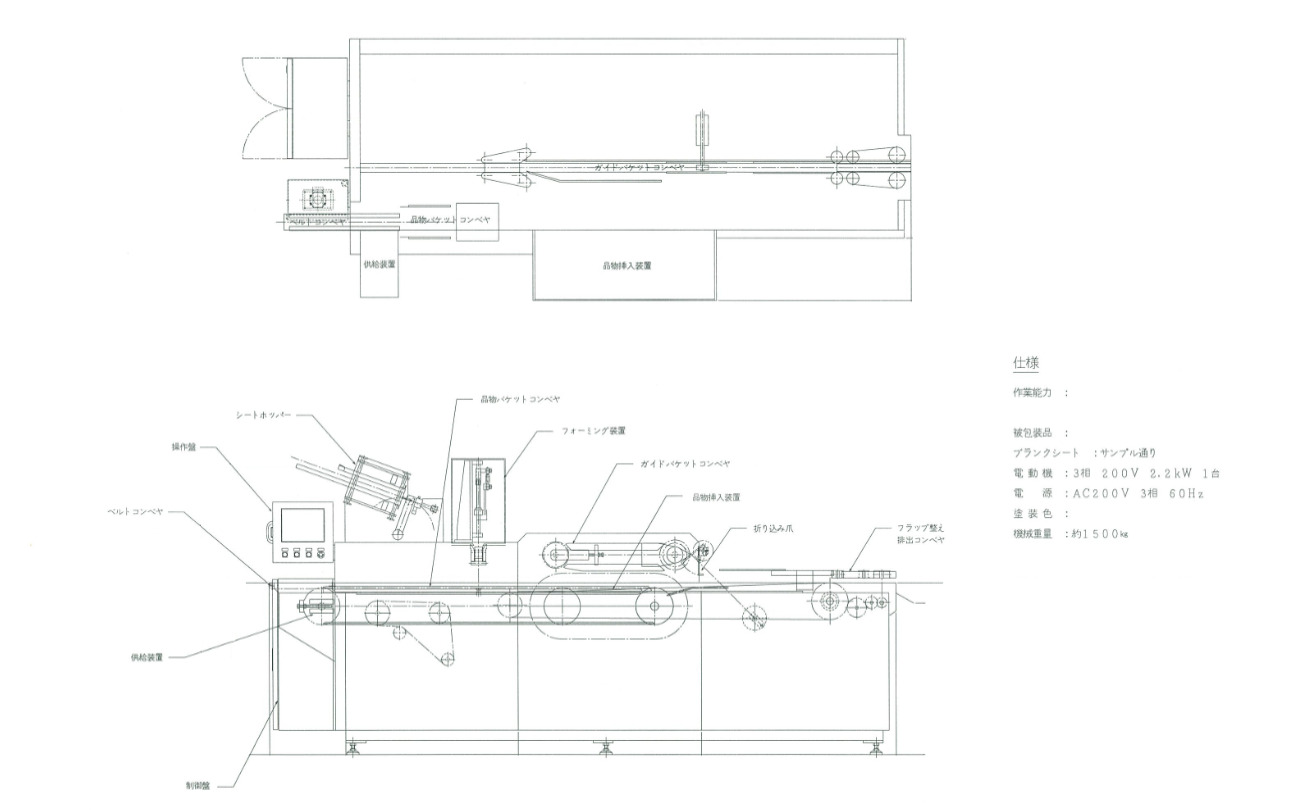

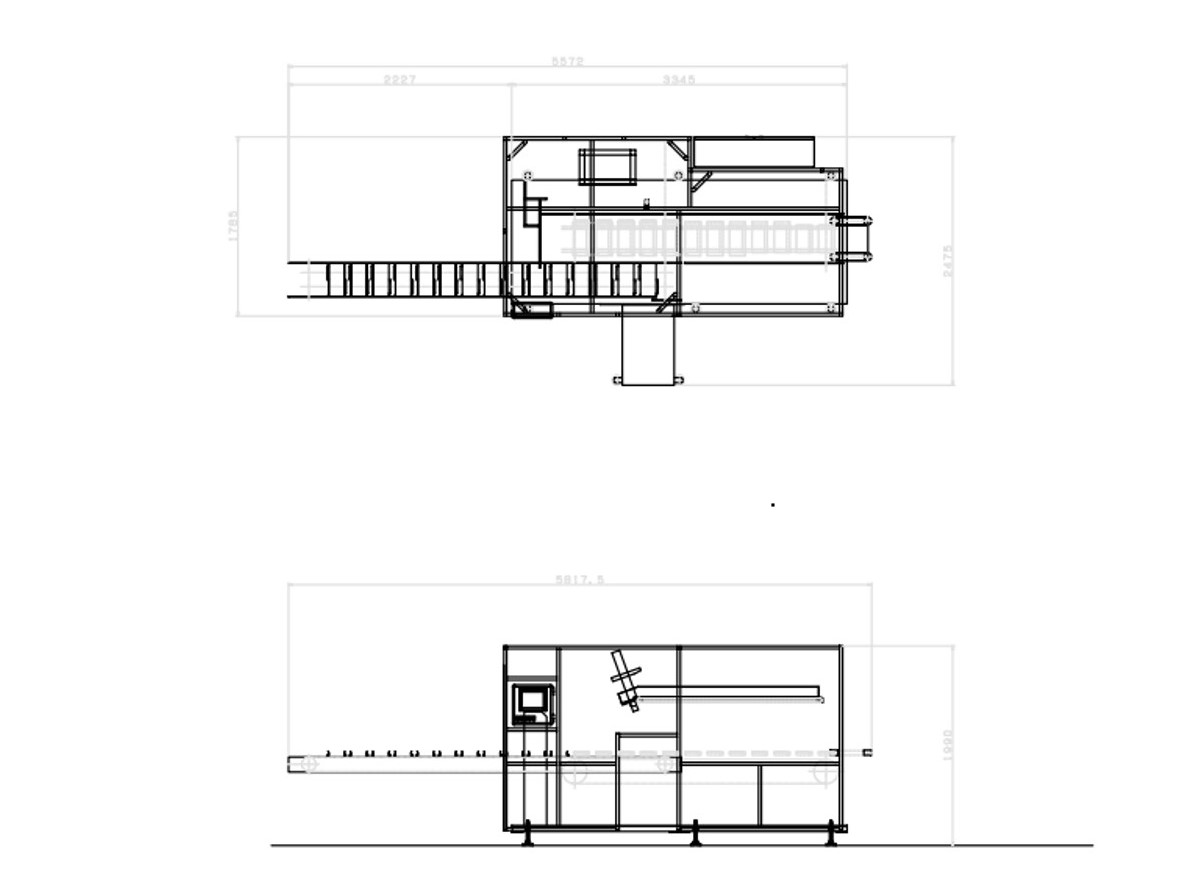

当箱詰めラインは、①箱成形→②搬送→③製品挿入→④ホットメルト塗布→⑤箱閉め→⑥印字→⑦印字検査→⑧搬送 の構成となっています。

1)の課題について、人が介入する工程は製品投入工程とし、設備能力が上がった際にも対応が出来るよう、製品を投入するエリアを2ヶ所設けることでサイクルタイムの向上にも対応しております。また、将来的に製品説明書を入れる工程が増えた場合でも人手での作業の為、設備の改造を不要としております。

2)の課題について、スライド式の起こし装置ではなく、エアでの上下吸着式の起こし装置を提案・設置することで、可能な限り箱反りリスクを低減しました。箱成型でのNG率を下げることで安定稼働を実現しております。

3)の課題について、段取り替えする時に(レールの取り外し等)が必要だったフラップ差込装置用のガイドをユニット化する事で、簡易的な段取り替えを可能にしました。ワンタッチで段取り替えが出来るユニットを提案・設置することで安定稼働を実現しております。また、段取り替え時間を短縮することで生産効率の向上にも繋がっております。

導入効果

当時例は特殊な形状のワークに対して、半自動化装置の納入を実現し、お客様のご要望にお応えしたことで大変満足頂いた事例となります。

ケーサー・カートナー 課題解決.comを運営する日本自働精機は、当事例のように、難度の高い製品の箱詰めラインの半自動化・自動化を全体レイアウトの設計から特注設備の設計開発まで一貫して対応しております。多困難な課題をお持ちの皆様、お気軽に当社にご相談ください。