課題解決・導入事例

医薬品の小箱包装ライン

- 対象ワーク

- 医薬品

- 対象ワークサイズ

- ー

- 箱サイズ

- W40~210mm 、H20~130mm 、L80~200mm

- 箱種類

- 天側4枚フラップ糊付け 、地側4枚フラップ糊付け

- 生産能力

- 常用60カートン/分(100錠)、常用12カートン/分(500錠)、常用6カートン/分(1000錠)

- 納入業界

- 医薬・医療

全体ライン工程

- 投入

- 搬送

- 集積

- 小箱包装

- 添付文書供給

- 添付文書検査

- 印字

- 印字検査

- 重量検査

※青枠は当社導入範囲

お客様の課題

医薬品を取り扱うお客様より、小箱包装ラインの自動化に関するご相談をいただきました。導入にあたり、下記のような問題が御座いました。

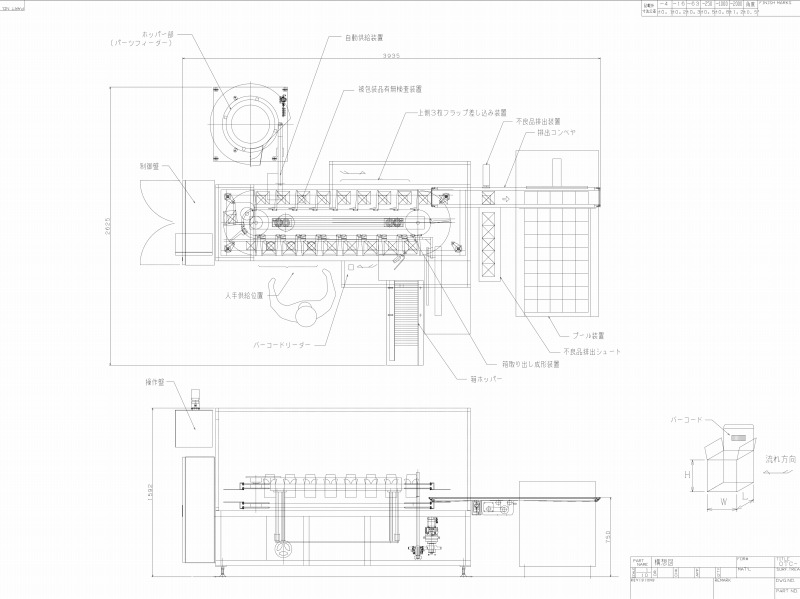

1)最大で6000錠/分の処理能力が必要となっており、ワーク段取りの種類としてはPP100・500・1000錠の3種類がありました。100錠の際のみは集積をせずに箱詰め工程に直接搬送され、500錠・1000錠は集積後に箱詰め工程にいくのを共通した設備で実施する事が困難であるが、一括した設備にて小装箱ラインを実現させたい。

2)トラブルが起きた際のメンテナンス性を重視しており、限られたスペースの中でメンテナンス性を向上させ、生産時間の停止を可能な限り減らすことで生産性を向上させたい。

3)設置レイアウトが変更する可能性があるため、設置方向が反対方向に変更になった場合でも、対応できる設備を実現したい。 箱成形方法をどちらの方向から可能な仕様にしたい。

これらのご要望を複数のケーサーメーカー、カートナーメーカーにご相談されていましたが、3つの課題を確実に解決できるように提案をした当社を選定頂きました。

↓当事例の動画は以下にて確認頂けます↓

提案・導入内容

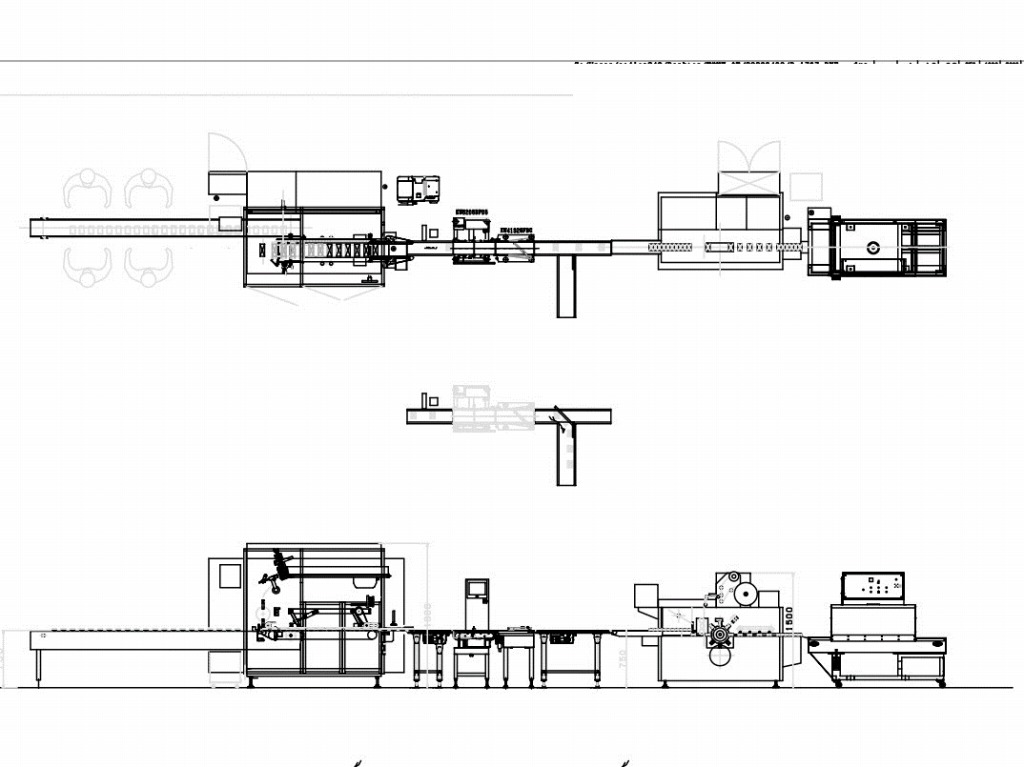

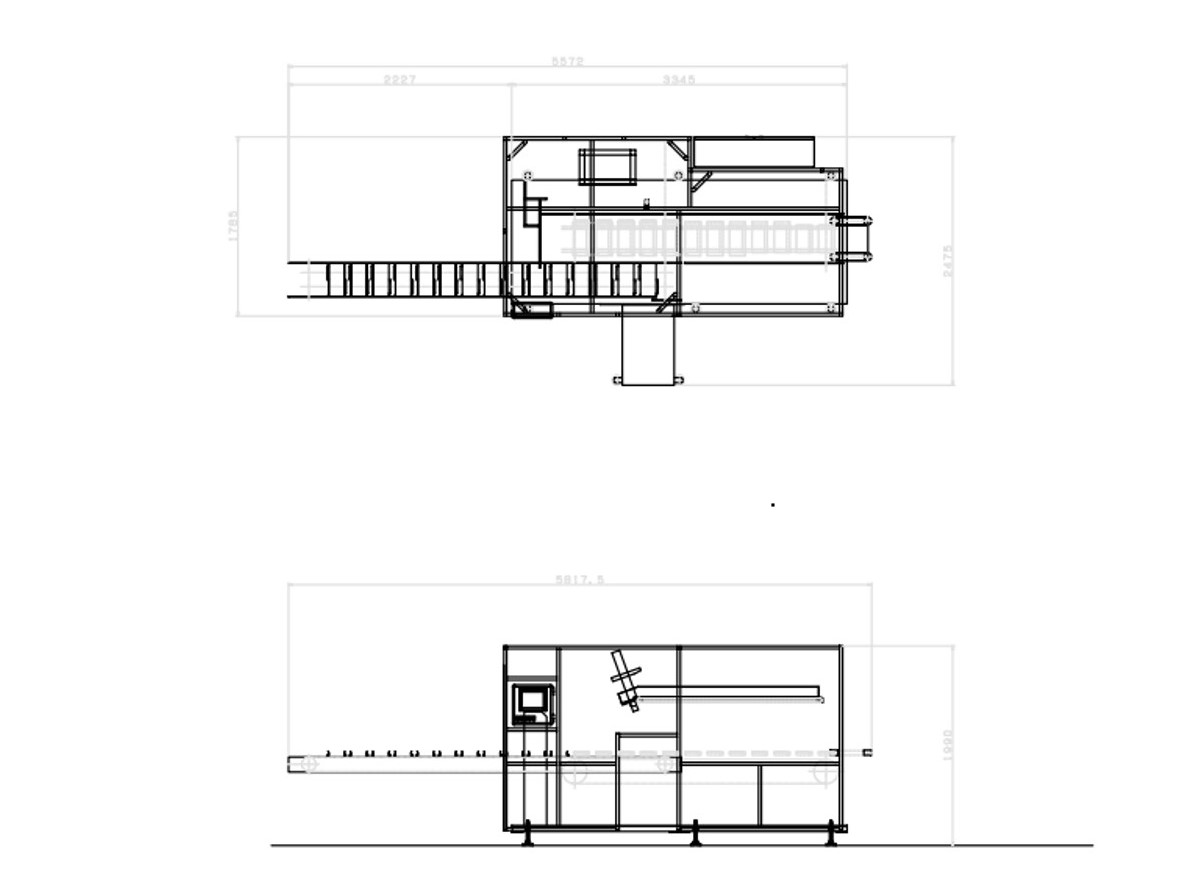

当小箱包装ラインは、①投入→②搬送→③集積→④小箱包装→⑤添付文書供給→⑥添付文書検査→⑦印字→⑧印字検査重量の構成となっております。

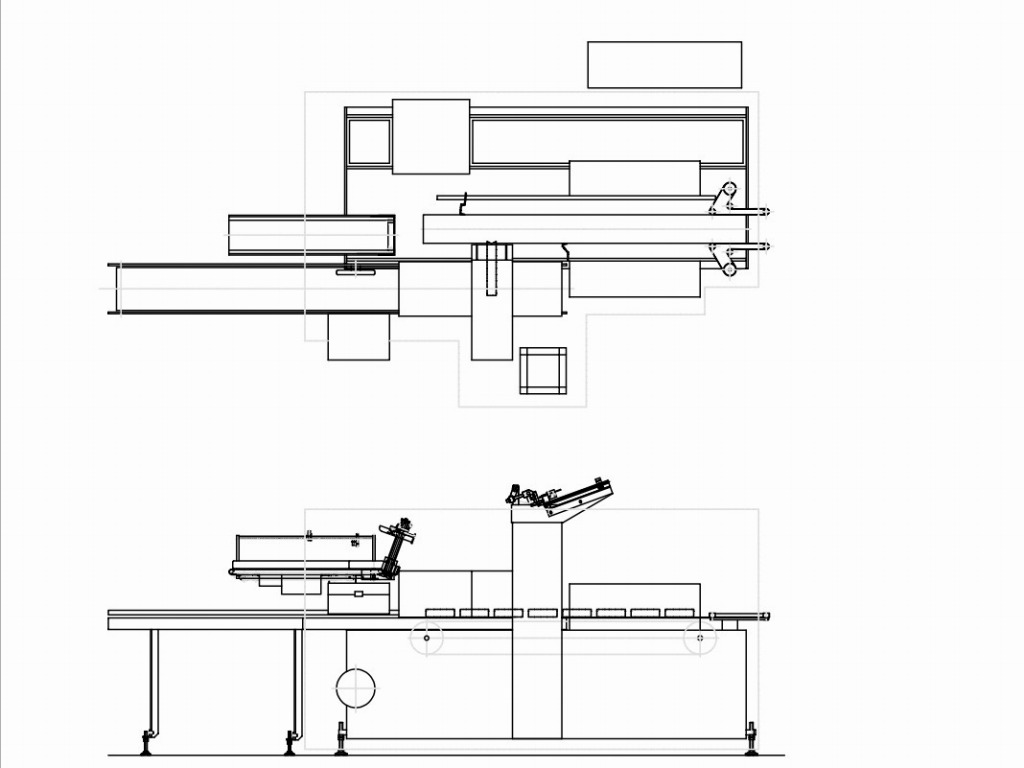

1)の課題については、箱詰め工程までの搬送の合間に集積装置を設け、PP500・1000錠の場合は押し出し機構を用いて集積工程に送り出す仕様としました。集積工程ではPP500・1000を集積した後に専用機で箱詰め工程に戻し、PP100に関しては集積工程をスルーし箱詰め工程に搬送することで、一括した装置での小箱包装を実現しました。一括装置にすることで、省スペース化や設備投資額の減額にも繋がりました。

2)の課題については、従来は箱がセットされているホッパーの嚙み込み際やホッパー下にある箱詰め工程でトラブルが起きた際には、セットしてある箱を取り出して、固定部を取り外してでのメンテナンスをする必要がありました。ただしその方法ではメンテナンス・復旧に時間がかかるため、ホッパーを手動式で移動でき、箱がセットされている状態でも移動・メンテナンスが可能な仕様を提案・設置致しました。

3)の課題については、他社製のレバー(爪)では箱成型の際に、決められた片側からしか成形ができないのに対して、当社では取り付け方法を変更するだけでどちらの側からでも成形を可能にしております。そのためお客様のレイアウトや設置条件の変更があった際も対応を可能としております。

また、能書の有無を確認する検査装置や糊付け検査をすることで、NG品の混入を防ぎ、生産効率の向上にも貢献しております。

導入効果

設備の一括化が難しいラインでしたが、当社の自動化ノウハウ・知見を活かし、それに伴う生産性向上をを実現しました。また、他社が対応できなかった工程の自動化を実現したこと、かつご要望の高いメンテナンス性を実現できたことに、大変満足頂いた事例となります。

ケーサー・カートナー 課題解決.comを運営する日本自働精機は、当事例のように、個装箱ラインの導入事例を数多く持ちます。特注自動機や特注カートナーの設計開発に強みをもち、包装から箱詰めまで一貫して対応させて頂きます。困難な課題をお持ちの皆様、お気軽に当社にご相談ください。

当事例のピックアップ機器

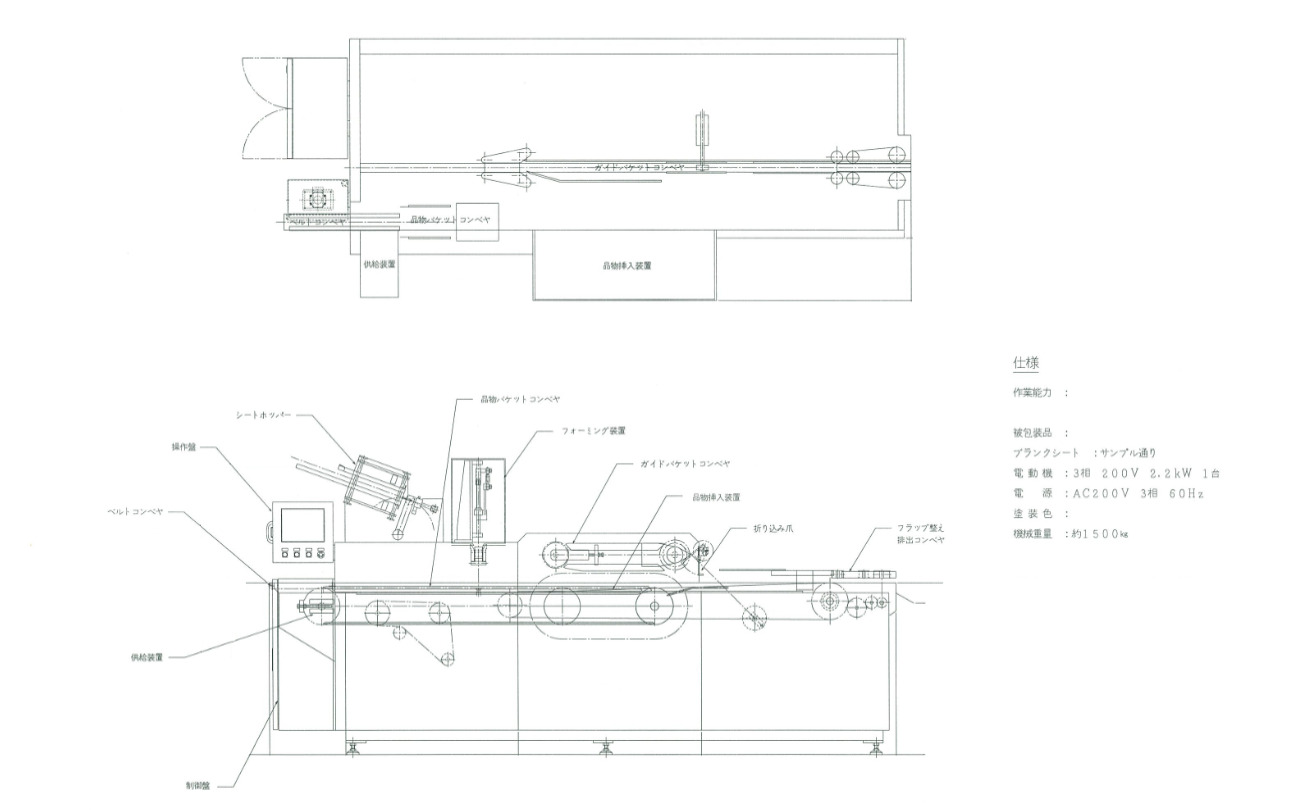

間欠式横型カートナー/CTC-1000

- 確実な箱成型を行います。

- バルコニータイプで万全のGMP対策。(成形が難しいクリアカートン等もOK)

- カートンストックコンベヤがスライドすることにより型替えとメンテナンスを容易にしました。

- 製品投入を手前にしたことにより型替えとメンテナンスを容易にしました。