課題解決・導入事例

点眼薬の包装・箱詰めライン

- 対象ワーク

- 点眼薬

- 対象ワークサイズ

- φ17.6×H50.5

- 箱サイズ

- ①W93×H40×L57 ②W93×H60×L57 ③W183×H57×L57 ④W183×H118×L57 ⑤W183×H40×L57 ⑥W183×H95×L57

- 箱種類

- ラップラウンド形式(上面フラップ差込方式)

- 生産能力

- MAX30函/分 MIN4函/分

- 納入業界

- 医療・医薬

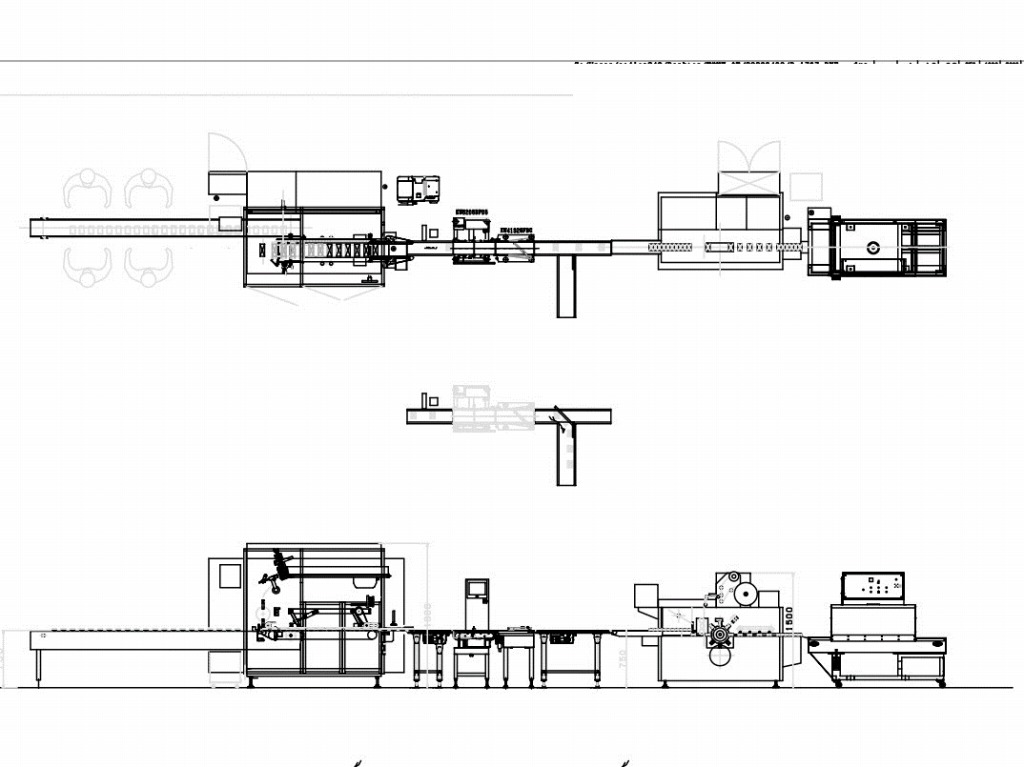

全体ライン工程

- 製品振分

- 中仕切供給

- お知らせカード供給

- 挿入能書供給

- 遮光ケース供給

- 箱詰め

- 印字

- 印字検査

※青枠は当社導入範囲

お客様の課題

点眼薬を製造しているお客様より、包装・箱詰めラインに関するご相談を頂戴しました。お客様には以下の課題がありました。

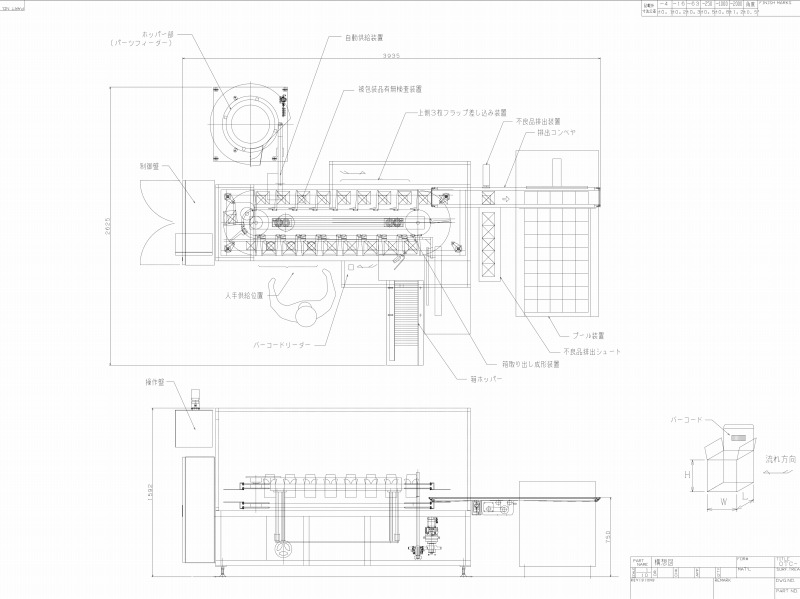

1) 前工程のビン振り分け装置により製品が5列で供給され、1列×5本、2列×5本、2列×10本、5列×10本と複数の集積仕様があるが、最大限兼用可能な仕様とし、導入コストを抑える。

2)箱詰め工程の製品供給方式をシャトル方式にした場合、お客様のサイクルタイムを満たせないため、別の供給方式でサイクルタイムを満たしたい。

3)小箱包装については、点眼薬の他、中仕切り、お知らせカード、添付文書、遮光ケースを自動挿入することで、省人化を図る。

複数のメーカーにお声かけされてましたが、高速ライン(フォーミング)に対応する事が難しくお断りされておられました。 当社ではお客様の課題を解決し、かつコストを最適化し有効スペースに収める提案を行った当社をご選定頂きました。

提案・導入内容

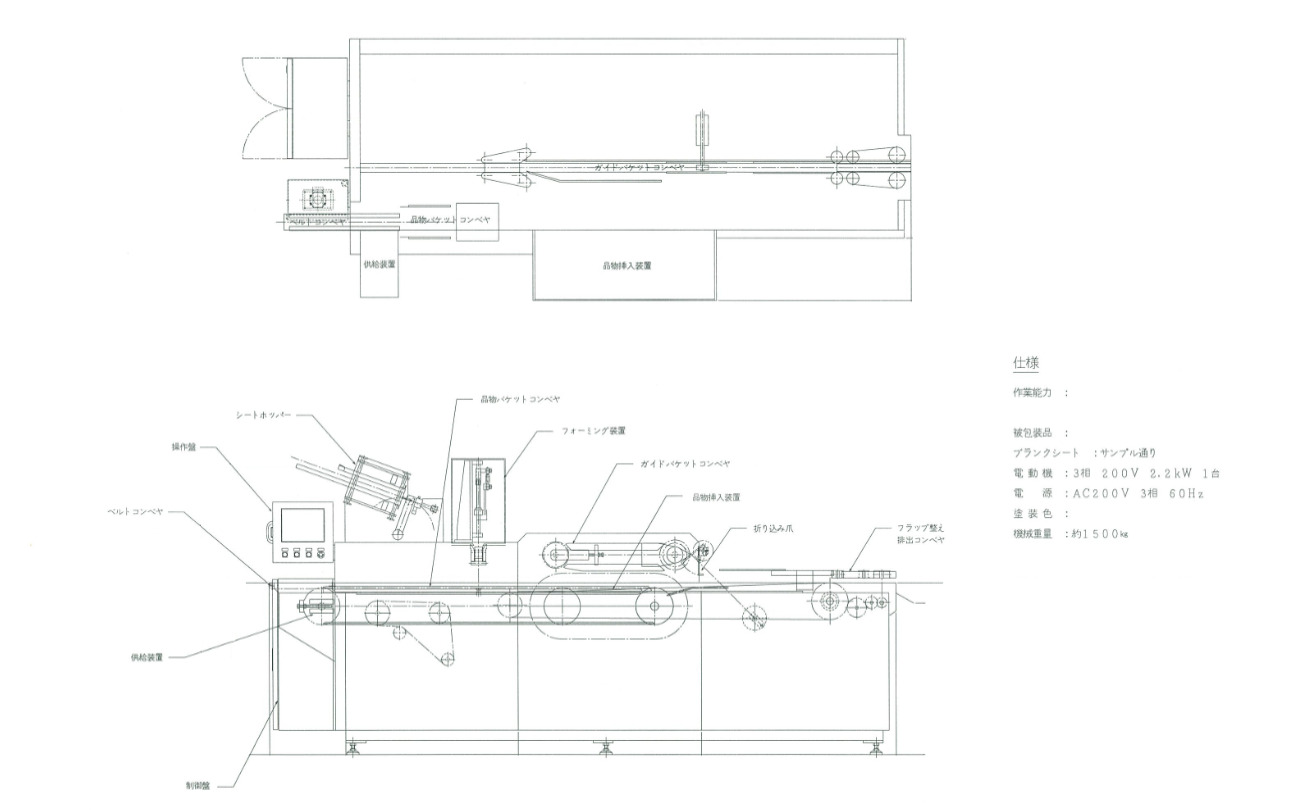

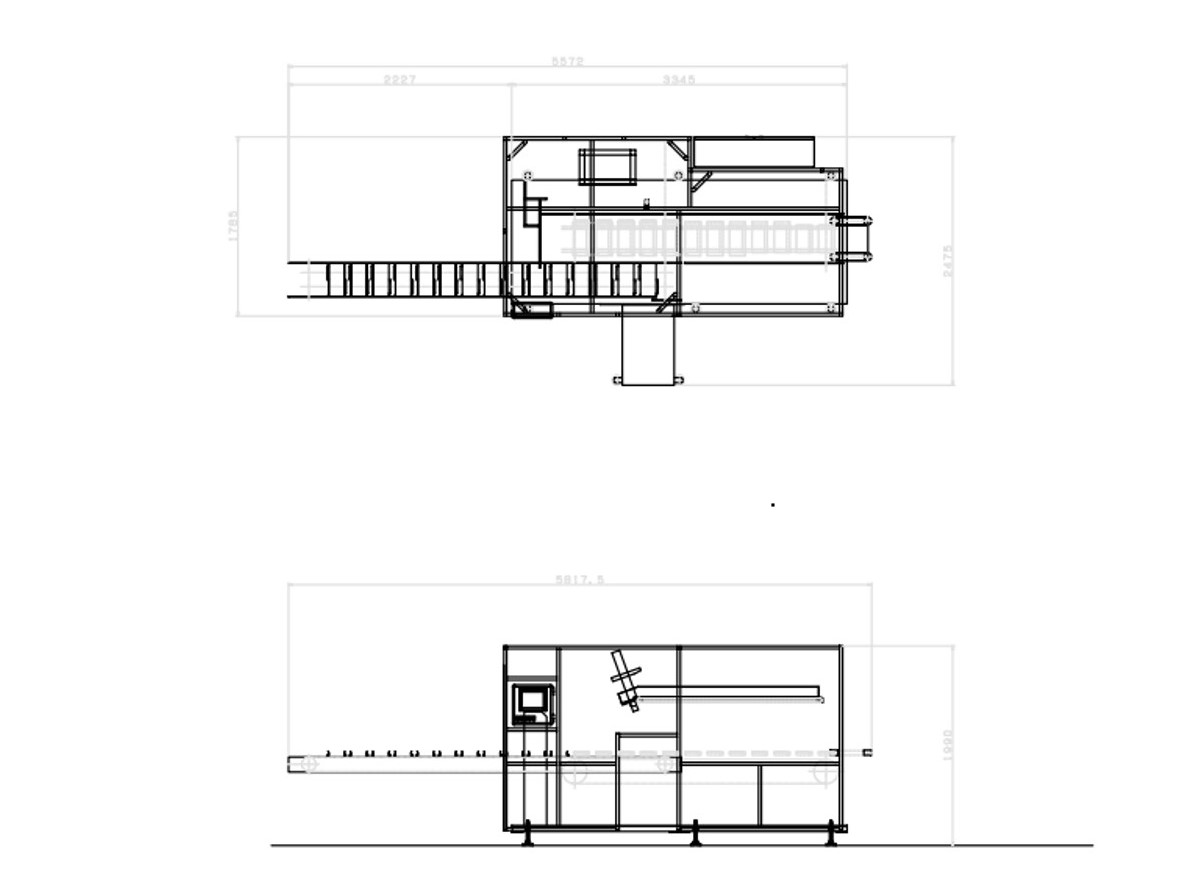

当包装・箱詰めラインは、以下の構成となっています。

<1列×5本、2列×10本> ①製品振分→②お知らせカード供給→③挿入能書供給→④遮光ケース供給→⑤箱詰め→⑥印字→⑦印字検査

<2列×10本、5列×10本> ①製品振分→②中仕切供給→③お知らせカード供給→④挿入能書供給→⑤遮光ケース供給→⑥箱詰め→⑦印字→⑧印字検査

1)の課題については、上記の通り、2列×10本、5列×10本のみに中仕切を供給する仕様としており、段取り替えの際に供給のON・OFFを切り替える事で、共通の設備での生産を実現している。 運用方法の変更をすることで、生産設備の共通化をし、導入コストを抑えています。

2)の課題についてですが、フロア搬送のシャトル式だとお客様のサイクルタイムが満たせなかったため、天井搬送のロータリー式での提案・納入をいたしました。ロータリー式では、ハンガーが循環することで、シャトル式では発生してしまう戻り時間の削減が可能となっております。入れ込みに際しての要求停止精度は高かったのですが、ハンガーの加減速の調整、振れ止め調整をすることで、お客様のサイクルタイムを満たし、安定した稼働を実現いたしました。

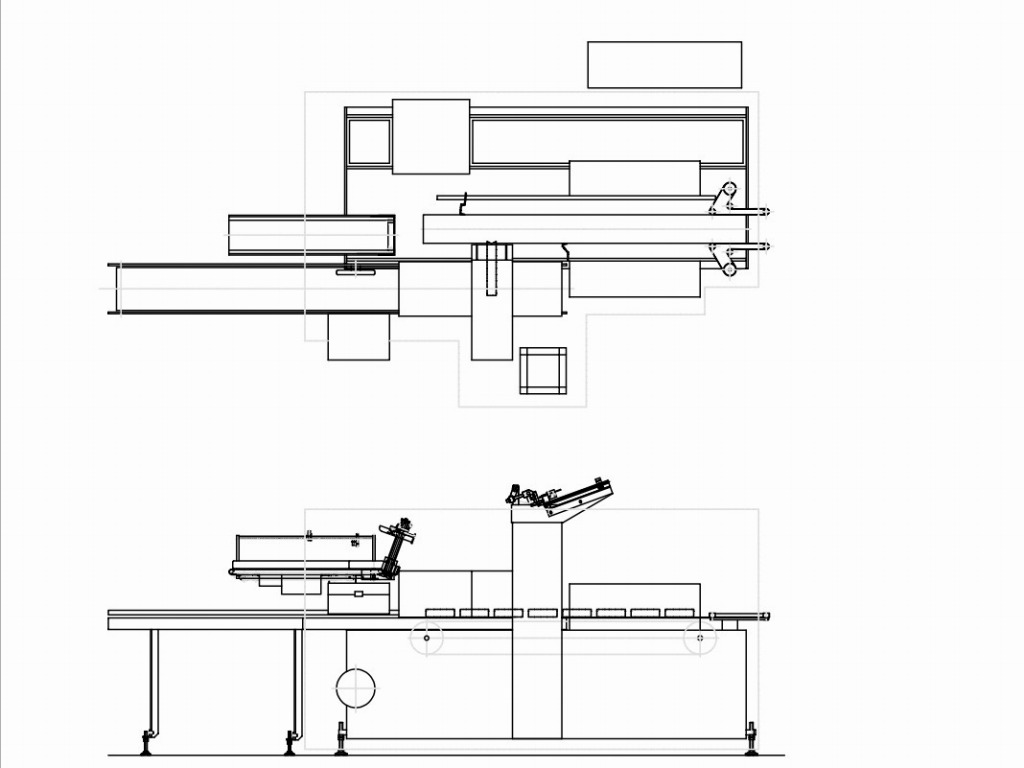

3)の課題についてですが、お知らせカード・貼付文書・遮光ケースの供給も合わせて自動化するために、標準的なカートナーに各種専用設備を設計・製作し、オプションとして追加いたしました。標準的なカートナーをベースに各種設計を実施したため、最小限の追加コストで自動化を実現しております。

導入効果

新規箱詰めラインの導入案件でしたが、お客様がお持ちの課題をすべて解決し、生産性向上を実現しました。また、ラインの共通化を実現し、お客様の希望予算にこたえる提案を行った点も大きく評価頂き、大変満足頂いた事例となります。

ケーサー・カートナー 課題解決.comを運営する日本自働精機は、当事例のように、医薬・医療品向けの箱詰めラインの導入事例を数多く持ちます。特注自動機や特注カートナーの設計開発に強みをもち、包装から箱詰めまで一貫して対応させて頂きます。困難な課題をお持ちの皆様、お気軽に当社にご相談ください。