課題解決・導入事例

粉スープの箱詰めライン

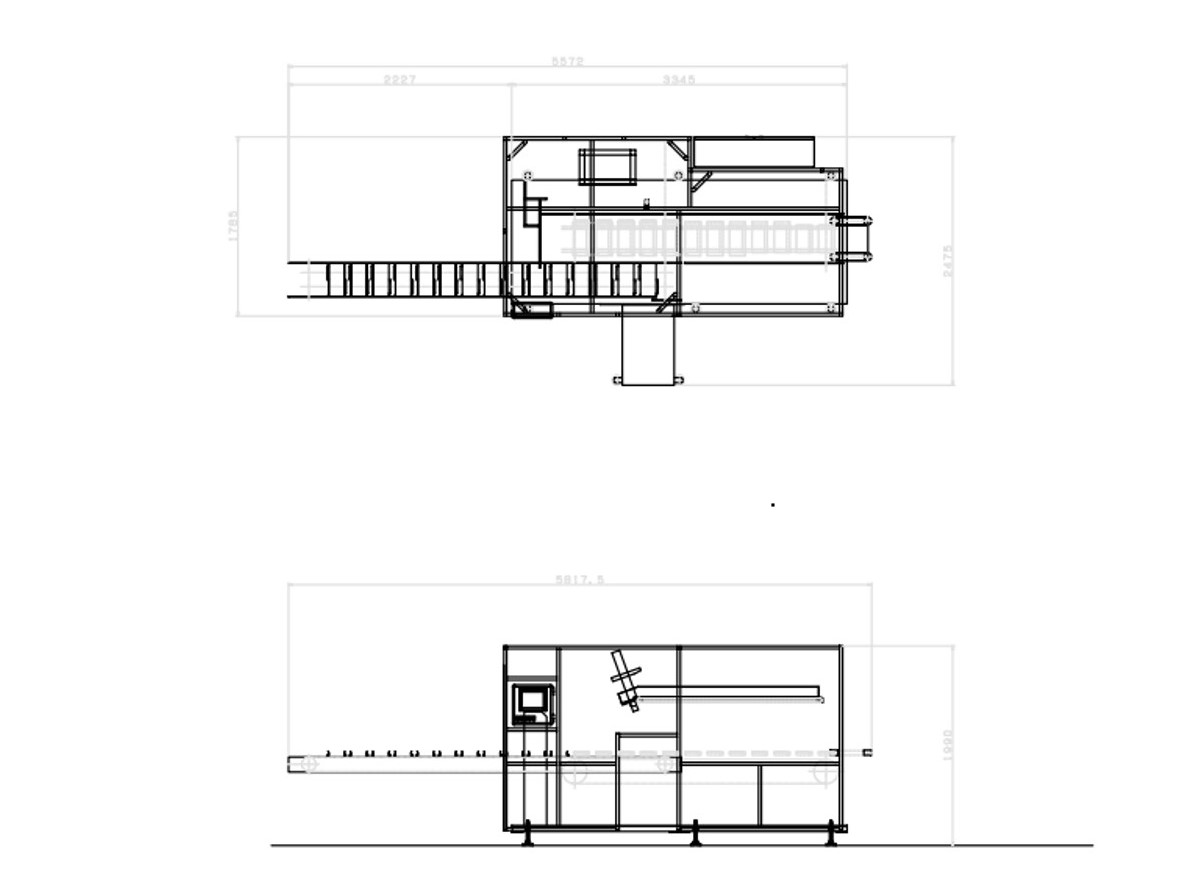

- 対象ワーク

- 粉スープ

- 対象ワークサイズ

- W90×H8×L200 、W90×H5×L200

- 箱サイズ

- W110×H41×L195

- 箱種類

- 天側4枚フラップ糊付け 、地側4枚フラップ糊付け

- 生産能力

- 常用 56箱/分

- 納入業界

- 食品

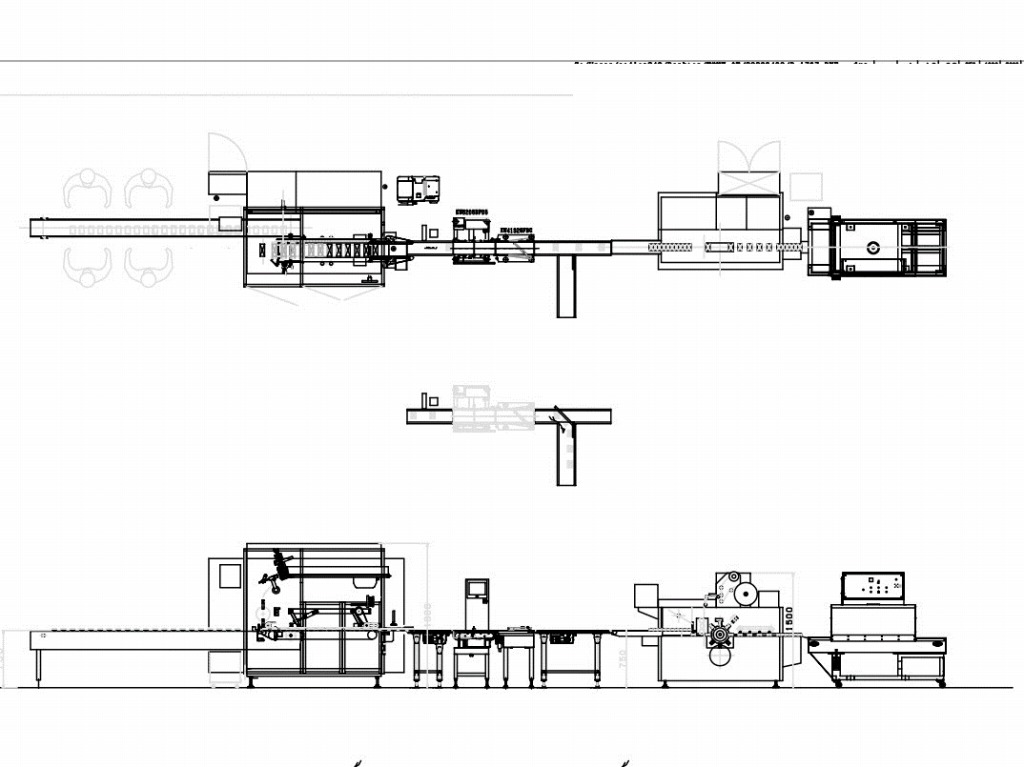

全体ライン工程

- 搬送

- 箱成型

- 製品投入

- 印字

- 印字検査

- 糊付け

- 封函

※青枠は当社導入範囲

お客様の課題

粉末スープを製造しているお客様より、既存の設備生産能力の増加に伴い下記のような相談をいただきました。

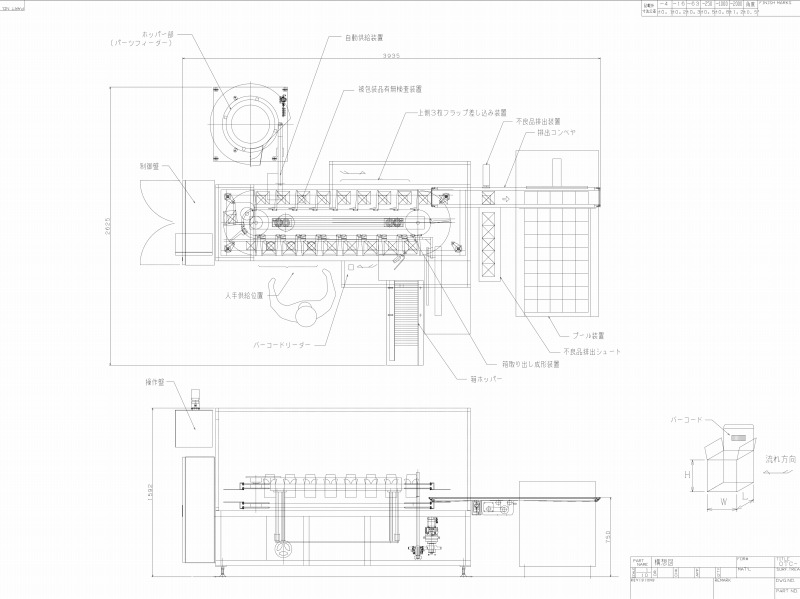

1)箱の形状が低いため、段ボールの成形仕様を爪でのスライド方式にした場合、箱が曲がりなどの変形する可能性が高いため、生産能力を満たす且つ変形しない成形方式を導入したい。

2)前工程からの搬送方式がフロア搬送でワークを受け入れる必要があったため、乗継部の機構がフロアを使用した機構では前工程の設備と干渉していた。

3)後工程へのNG品の誤送を可能な限り減らすことで、全体としてNG品の混入を防ぎたい。

お客様のご要望を満たす提案をしたことに加えて、既存設備として稼働しているカートナーの性能にもご満足いただいており他社メーカーではなく当社にご相談頂きました。

提案・導入内容

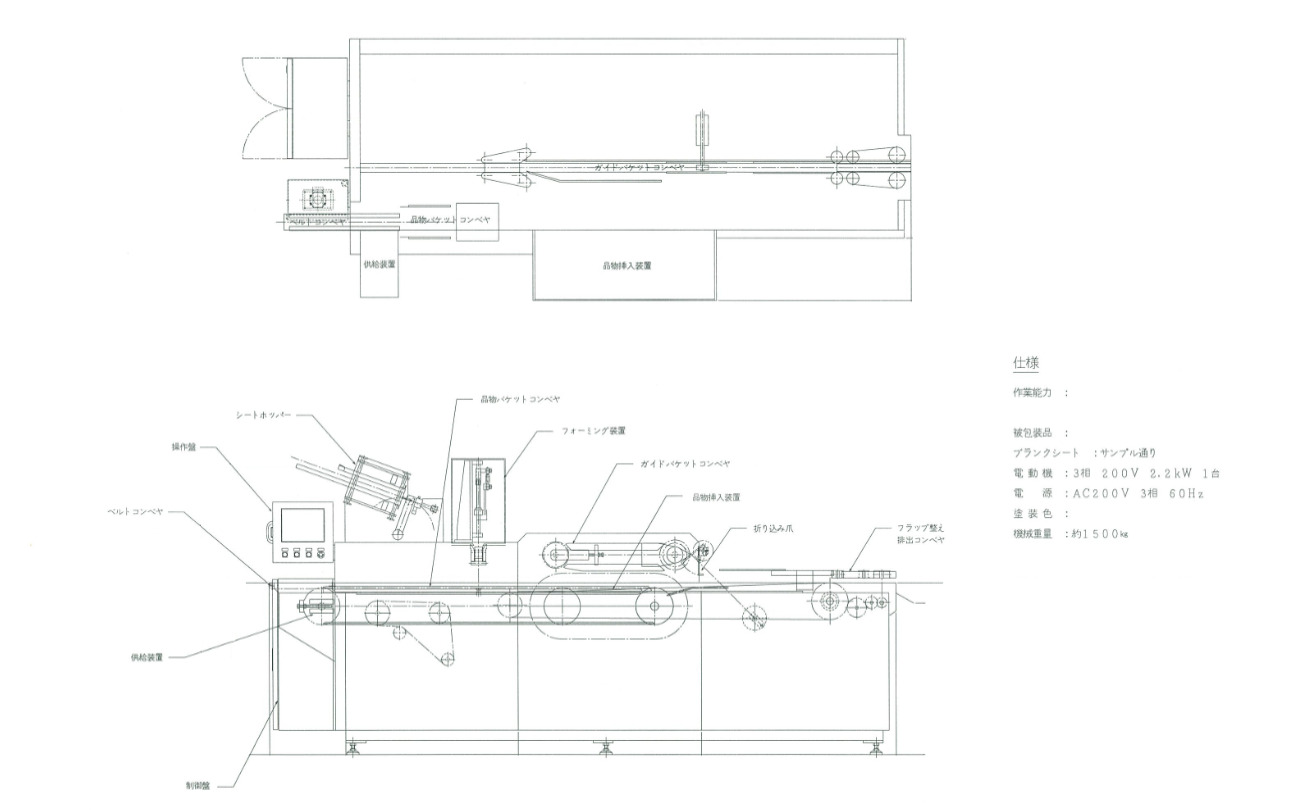

当箱詰めラインは、①搬送→②箱成型→③製品投入→④印字→⑤印字検査→⑥糊付け→⑦封緘の構成となっております。

1)の課題に関して、形状が異なる爪形状での検討も進めましたが生産能力を満たすことが出来なかったため、サーボモータを使用した上下吸着方式の箱成形を選定・提案しました。爪方式では①箱を搬送②機械的に引っかける③スライドさせて箱が成形するの3工程が必要です。吸着方式では①上側で吸着しながら搬送する②下側と同時吸着し箱を成形するとの2工程で行うことでお客様の生産能力を満たすことができました。また、箱の接触は吸着部のみなので、干渉による箱変形等を防ぐことができ、安定した稼働に貢献しております。

2)の課題に関して、下部が前工程の搬送で使用されていたため、サイドからの引き込みか上部を使用した引き込みの提案が必要でした。サイドからの引き込みではお客様の有効スペースを満たすことができなかったため、上部に循環式の引き込み装置を提案致しました。また、引き込み装置のハンド部を爪形状にすることで、後工程のバケットコンベアとの干渉も防止し、スムーズな乗継部を実現しました。

3)の課題に関して、印字検査などの検査工程に加えて、不良品排出装置を設置することで、ラインを止めることなく後工程へのNG品の誤送を防いでおります。

導入効果

他社製の設備との取り合い方法の問題の解決などお客様が事前にお持ちだった問題を全て解決し、安定稼働を実現しました。また、将来的なレイアウト変更を可能にした設備を納入できたことに、大変満足頂いた事例となります。

ケーサー・カートナー 課題解決.comを運営する日本自働精機は、当事例のように、箱詰めラインの導入事例を数多く持ちます。特注自動機や特注カートナーの設計開発に強みをもち、包装から箱詰めまで一貫して対応させて頂きます。困難な課題をお持ちの皆様、お気軽に当社にご相談ください。

当事例のピックアップ機器

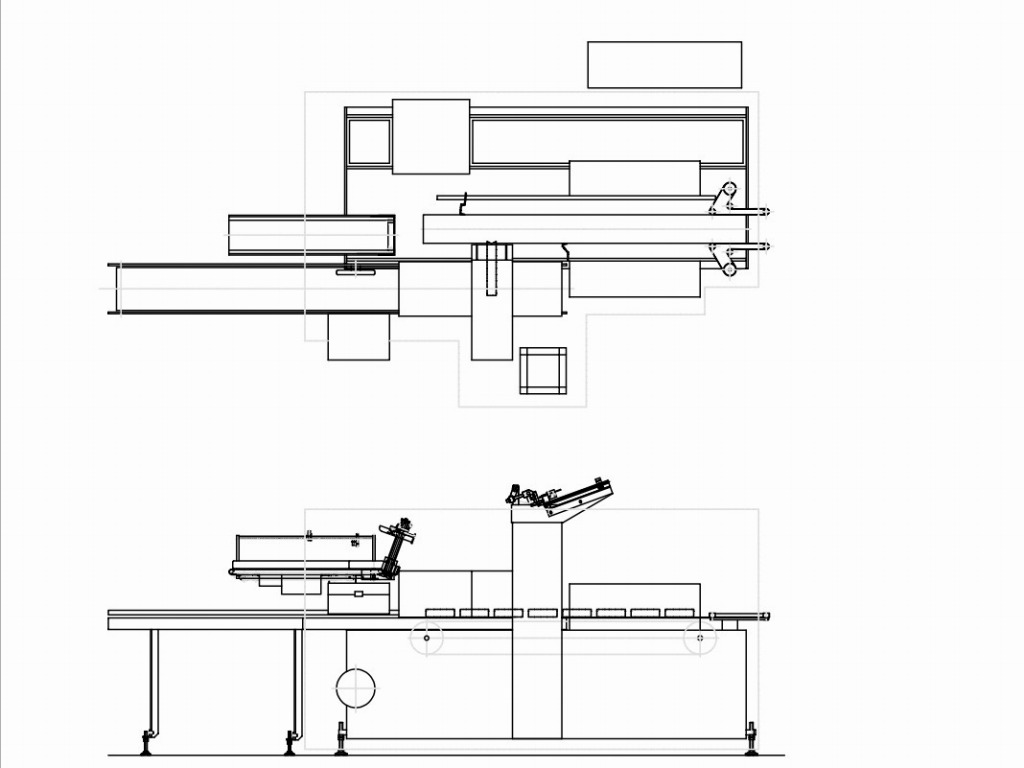

間欠式横型カートナー/C-52

100台以上の販売実績を誇り、創業当初に開発され、改良を重ね長年の間、支持されている機械です。

ワンモーターのメカ機構のため、故障は少なく、型替えはユニット交換式で再現性が高く、扱いやすい機械です。

また、品種追加などのカスタマイズにも対応し易いです。