課題解決・導入事例

粒ガムのブリスターパックの箱詰め・包装ライン

- 対象ワーク

- 粒ガムのブリスターパック

- 対象ワークサイズ

- 63W×11H×113H

- 箱サイズ

- 119W×65H×132L

- 箱種類

- プランクシートタイプ

- 生産能力

- 常用 600シート/分(2ライン)

- 納入業界

- 食品

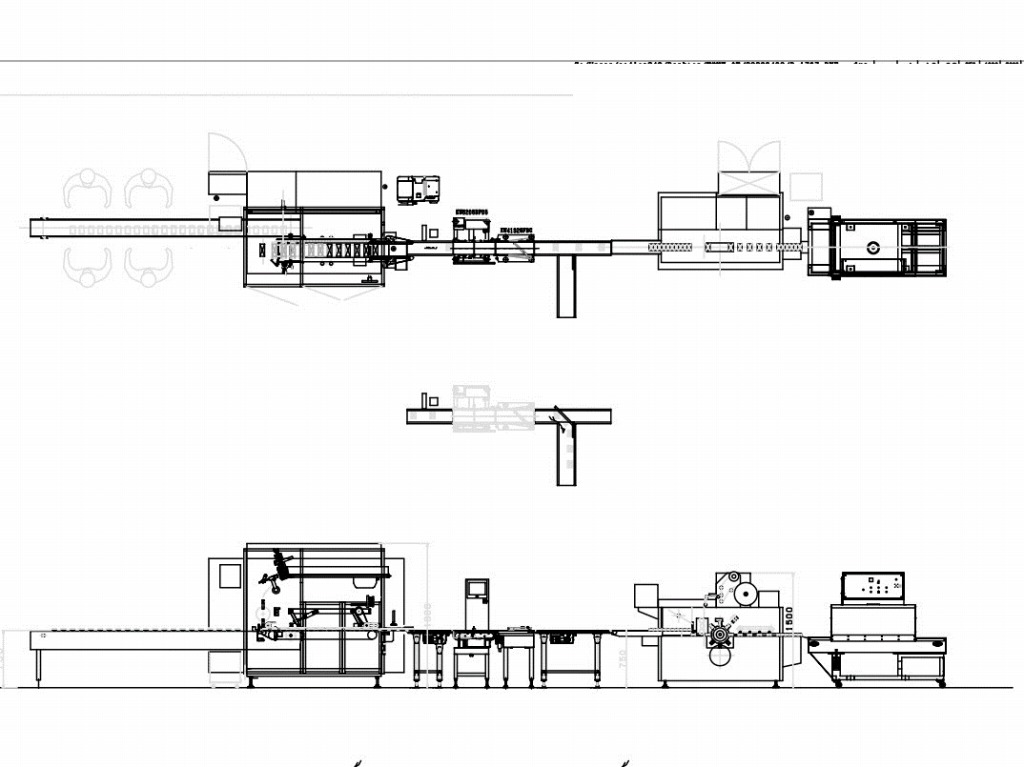

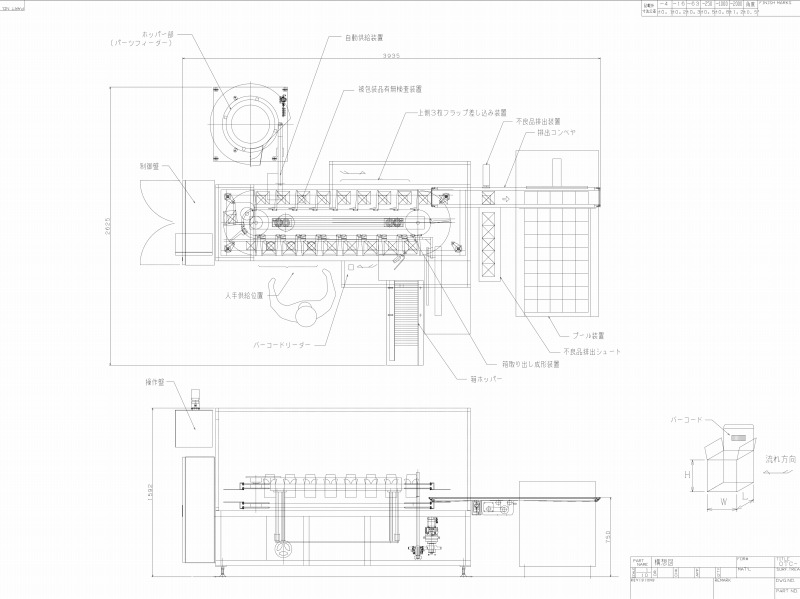

全体ライン工程

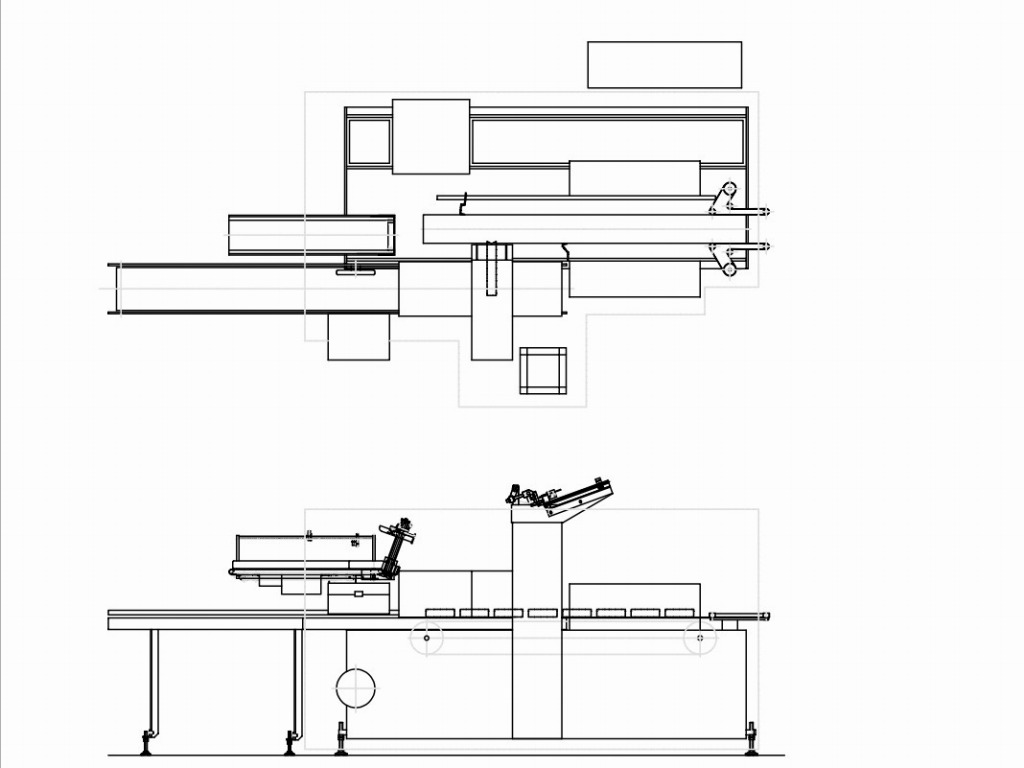

- 集積

- 包装

- 重量検査

- 箱成型

- 製品投入

- 集積箱搬送

※青枠は当社導入範囲

お客様の課題

粒ガムを製造されているお客様より、粒ガムの箱詰めラインの自動化に関するご相談を頂戴しました。箱詰めラインの導入にあたり、お客様は以下の課題をお持ちでした。

1)最大箱詰能力が30カートン/分(10シート入り)となり、300シート/分の能力で粒ガムのブリスターパックを2列×5段に集積・包装する必要があった。300シートの取り出し・集積を最大限不良を発生させずに行うことで、不良発生率を低減する

2)24時間生産体制のため生産停止時間がなく、PCコーダやテープ貼付け工程の段取り替えを行うと設備全体の生産が止まってしまうため、段取り時間を短縮することで生産性を向上させる。

複数のメーカー様にご相談をされていましたが、箱詰め能力:300シート/分と高速処理が必要とされており、高速な箱詰めラインの導入実績を多く持ち、お客様のご要望に合致する提案を行った当社をご選定頂きました。

提案・導入内容

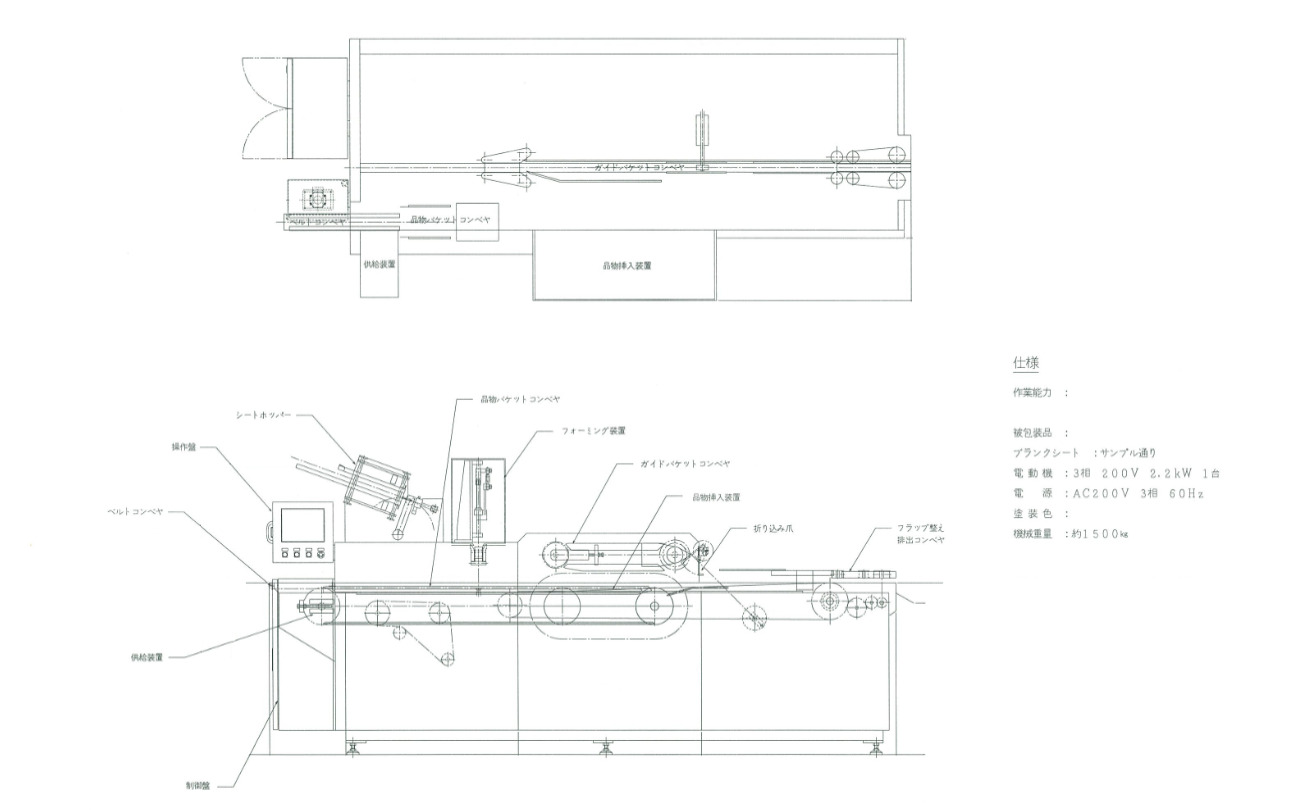

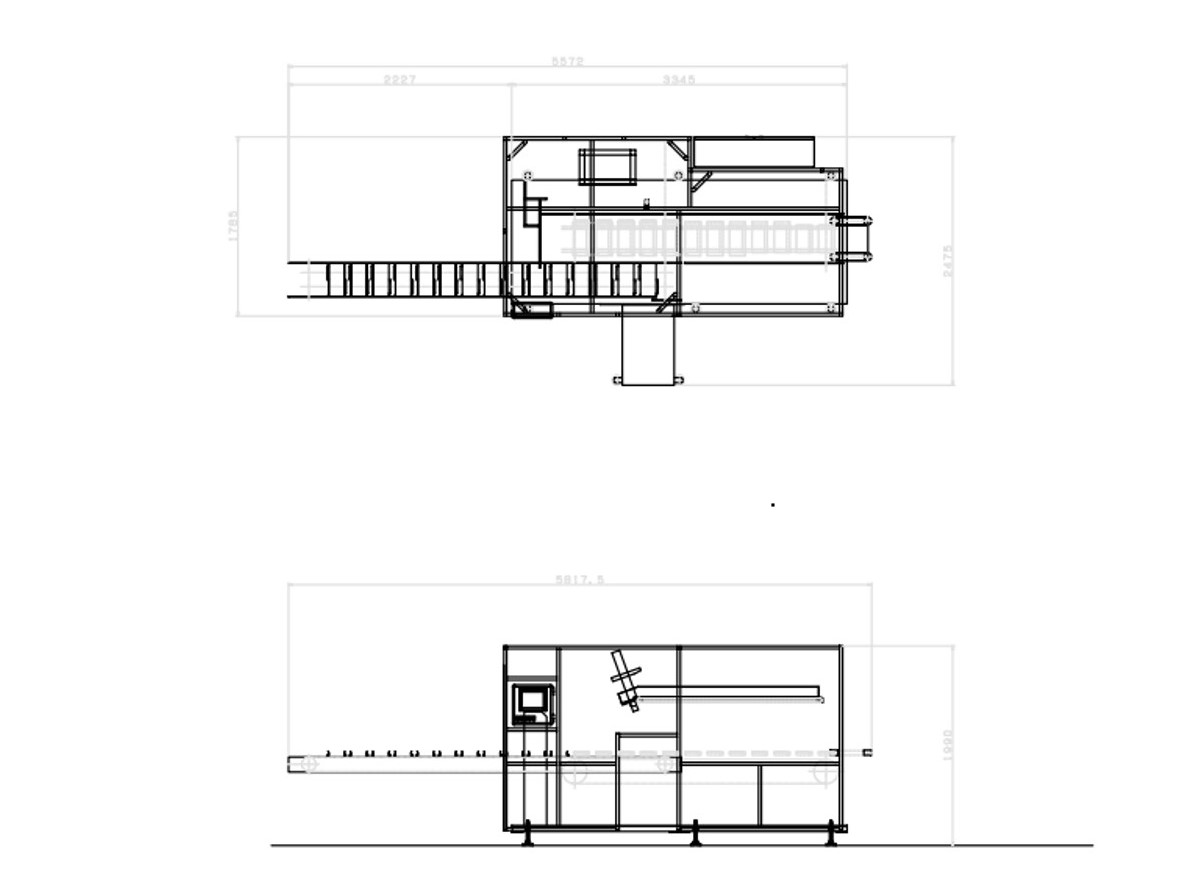

当箱詰め・包装ラインは ①集積→②包装→③重量検査→④箱成型→⑤製品投入→⑥集積箱搬送 の構成となっています。

1)の課題についてですが、300シート/分の能力で、粒ガムのブリスターパックを集積する点に大きな課題がありましたが、PTPマシンから高速で搬送されてくるブリスターパックを各150シート/分の能力がある集積装置2台に振り分けて集積する仕様としました。 また、NG品の検査のためウェイトチェッカー・払い出し部を設けることで、NG品を下流に搬送することを防ぎ、後工程での製品不良による設備停止の発生を抑え、安定した設備稼働を実現致しました。

2)の課題についてですが、24時間生産を実現するためには段取り替え時間を無くす必要がありました。自動段取り替え装置等の検討も実施致しましたが、段取り替えが必要なユニット(PCコーダ・セロテープ貼り装置)1台での設備運用では設備停止時間が発生してしまいました。そのため、各二台ずつでの運用をすることで、片方の段取りをしている間も、もう一台で生産することで、段取り時間を無くし、24時間生産を実現致しました。 また、設備に不具合が起きた際も片方のユニットで生産している間に復旧をすることで、生産性の向上を実現致しました。

導入効果

当時例は高速ラインなだけでなく、24時間生産と難度の高い集積・箱詰め装置の納入を実現し、お客様のご要望にお応えしたことに大変満足頂いた事例となります。

ケーサー・カートナー 課題解決.comを運営する日本自働精機は、当事例のように、高速ラインの集積・箱詰めの自動化事例を数多く持ちます。特注自動機や特注カートナーの設計開発に強みをもち、お客様の各製品にあった特注自動機をの提案をさせて頂きます。困難な課題をお持ちの皆様、お気軽に当社にご相談ください。